全员生产维护系统产品用户手册

1 功能详细说明

1.1 基础设置

1.1.1 区域管理

1.1.1.1 【主数据管理】>【区域管理】中维护区域

管理员可在【主数据管理】中维护公司所需要的所有区域。

1、区域查询

搜索:可根据区域名称、区域是否启用进行搜索。

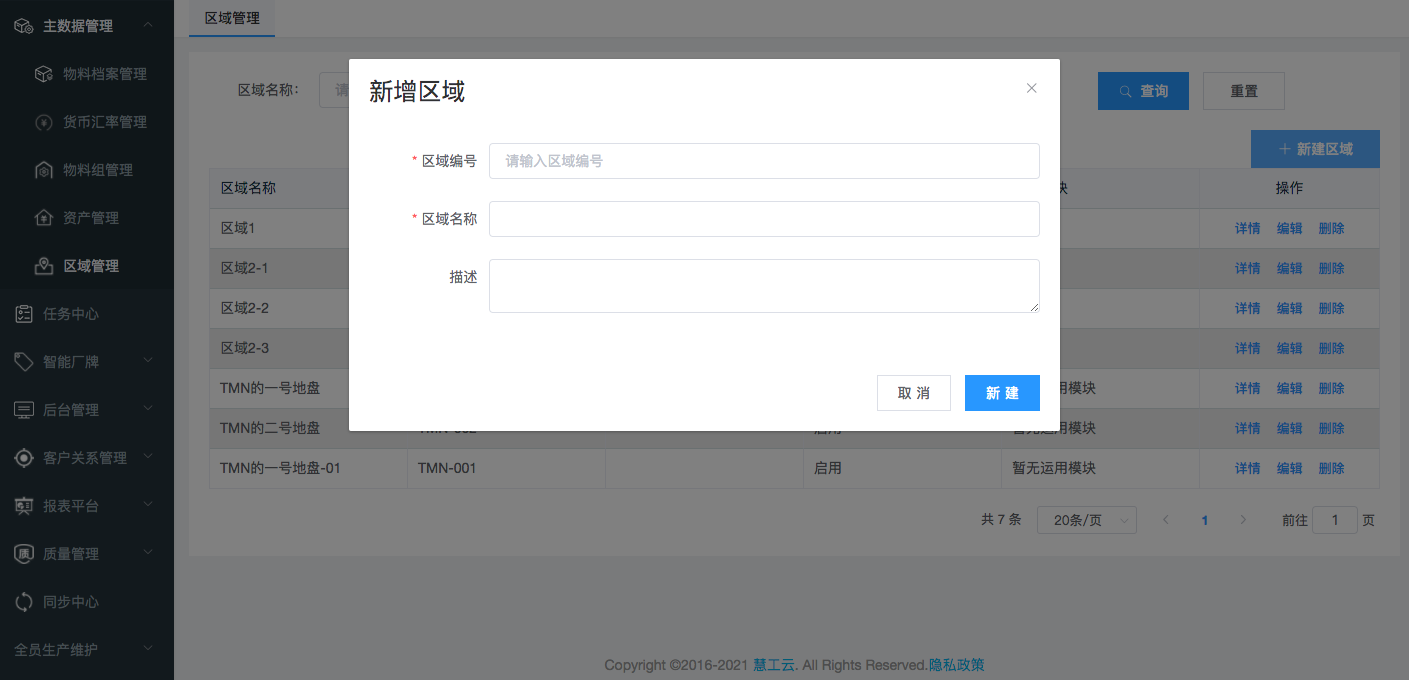

2、新建区域

(1)区域编号和区域名称必填,区域编号需唯一。

(2)创建成功后,只有下发了对应功能模块,此区域才算真正启用。

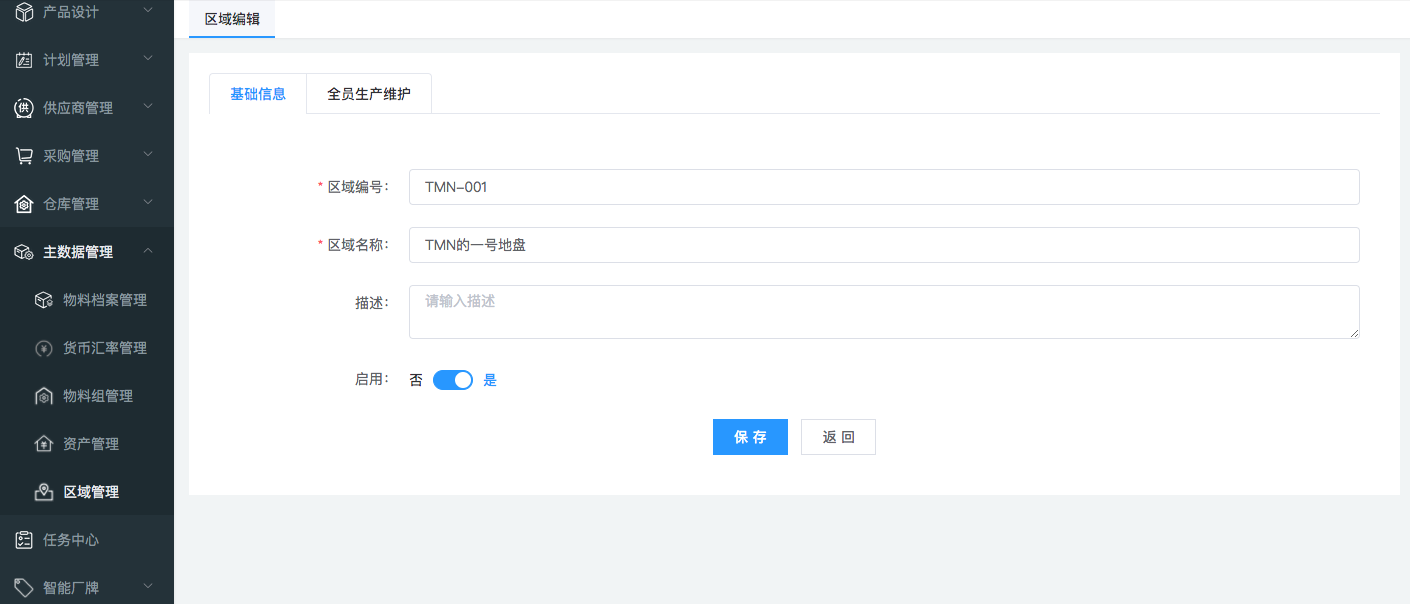

3、查看/编辑区域

(1)可以再次修改区域信息。

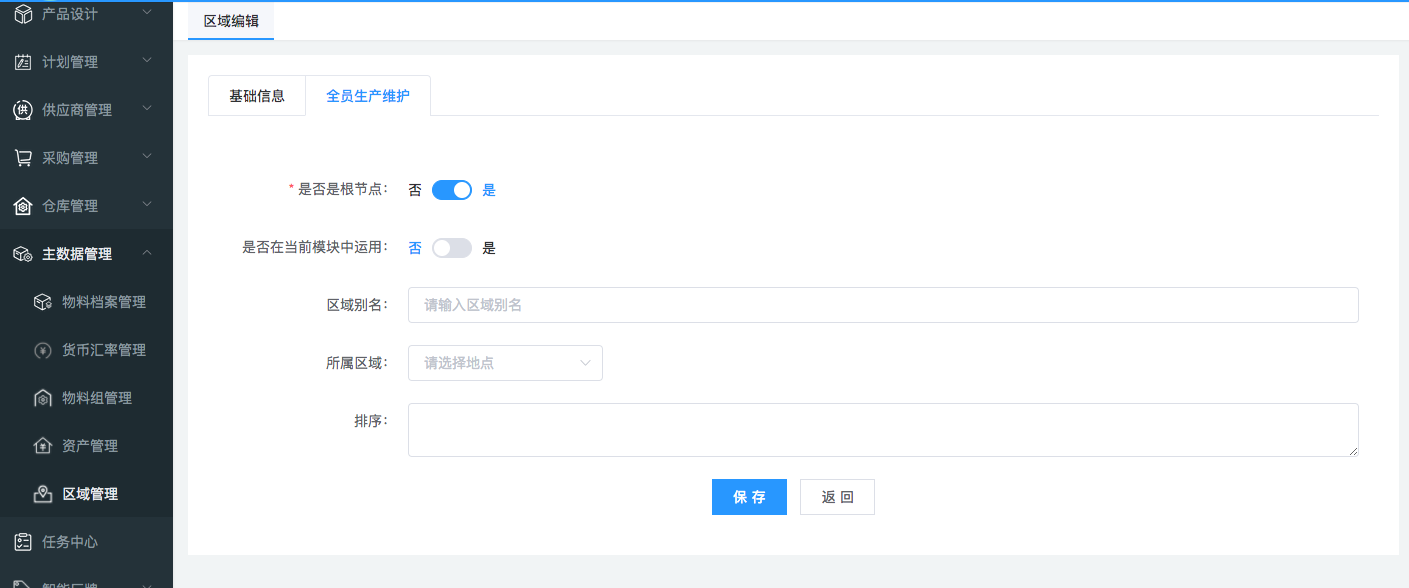

(2)若需在【全员生产维护】模块的区域中使用该区域,不仅需要启用区域,还需要将该区域运用到【全员生产维护】(如下图中的“是否在当前模块中运用”);运用后,才可以在【全员生产维护】>【模具管理】模块中选择此区域,其他区域才可以选择该区域为所属区域。若为其他区域的所属区域,该区域不可禁用。

(3)在【主数据管理】>【区域管理】>【全员生产维护】Tab下,可以通过”所属区域“设置,为【全员生产维护】中的区域设置层级;还可以设置区域为根节点,根节点的区域无所属区域。

(4)若在【全员生产维护】模块中对该区域有特殊的名称,可使用“区域别名“。

(5)若需在【全员生产维护】模块中使用的区域按照期望的顺序排列,可使用排序字段,输入正整数,数字越小越靠前。

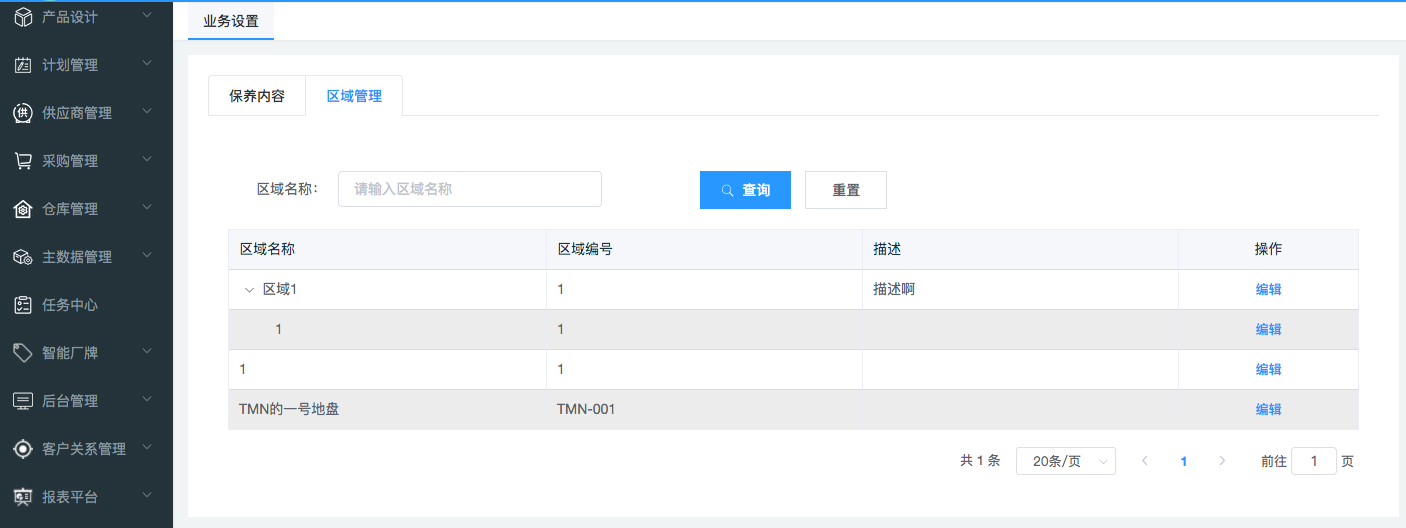

1.1.1.2 【全员生产维护】>【业务设置】中维护区域

模具管理员可在主数据区域管理的基础上,根据自己的需求设置”区域别名“、”排序“、”所属区域“,此信息与主数据信息保持一致。

1.1.2 资产管理

【资产管理】管理的是的资产的大类,可维护各类设备或各类模具,如不同型号的模具可在【资产管理】中维护多条数据。【资产管理】是【设备管理】、【模具管理】的前提。

1、可根据资产类别、资产名称、是否启用查询,资产类别分为设备和模具两大类。

2、新增/编辑资产

(1)资产类别一旦选择,则不可修改。

(2)资产编号唯一,不可重复。

(3)若该资产不启用,则在后期针对具体模具进行管理时,选择不到该资产名称。

3、支持导入导出资产,具体导入导出字段及其要求,详见导入模板中的具体说明。其中,导入时若excel中的资产编号与系统中的资产编号一致,则系统会以excel为准自动更新系统数据;excel中有但系统中没有的资产编号,系统将直接新增。

1.1.3 分组管理

分组管理为非必须管理模块,此模块用于【设备管理】或【模具管理】时,对各具体的模具或设备进行分类,便于快速筛选。在新建分组时,分组名称不可重复。

1.2 模具/设备管理

【模具管理】定位为对每个模具进行精细化管理,便于追踪或记录每个模具的保养、维修、转移(包括模具的领退和移交)等信息。

系统中有两处模具管理,分别为【主数据管理】>【资产管理】>【模具管理】、【全员生产维护】>【资产管理】>【模具管理】。使用步骤如下:

Step1:维护【主数据管理】中的【资产管理】,【分组管理】可视情况维护;

Step2:维护【主数据管理】中的【模具管理】;

Step3:在【全员生产维护】中的【模具管理】查询各模具的保养、维修、转移(包括模具的领退和移交)等信息。

【设备管理】类似。

1.2.1 维护模具/设备

在【主数据管理】>【资产管理】>【模具管理】中维护模具。

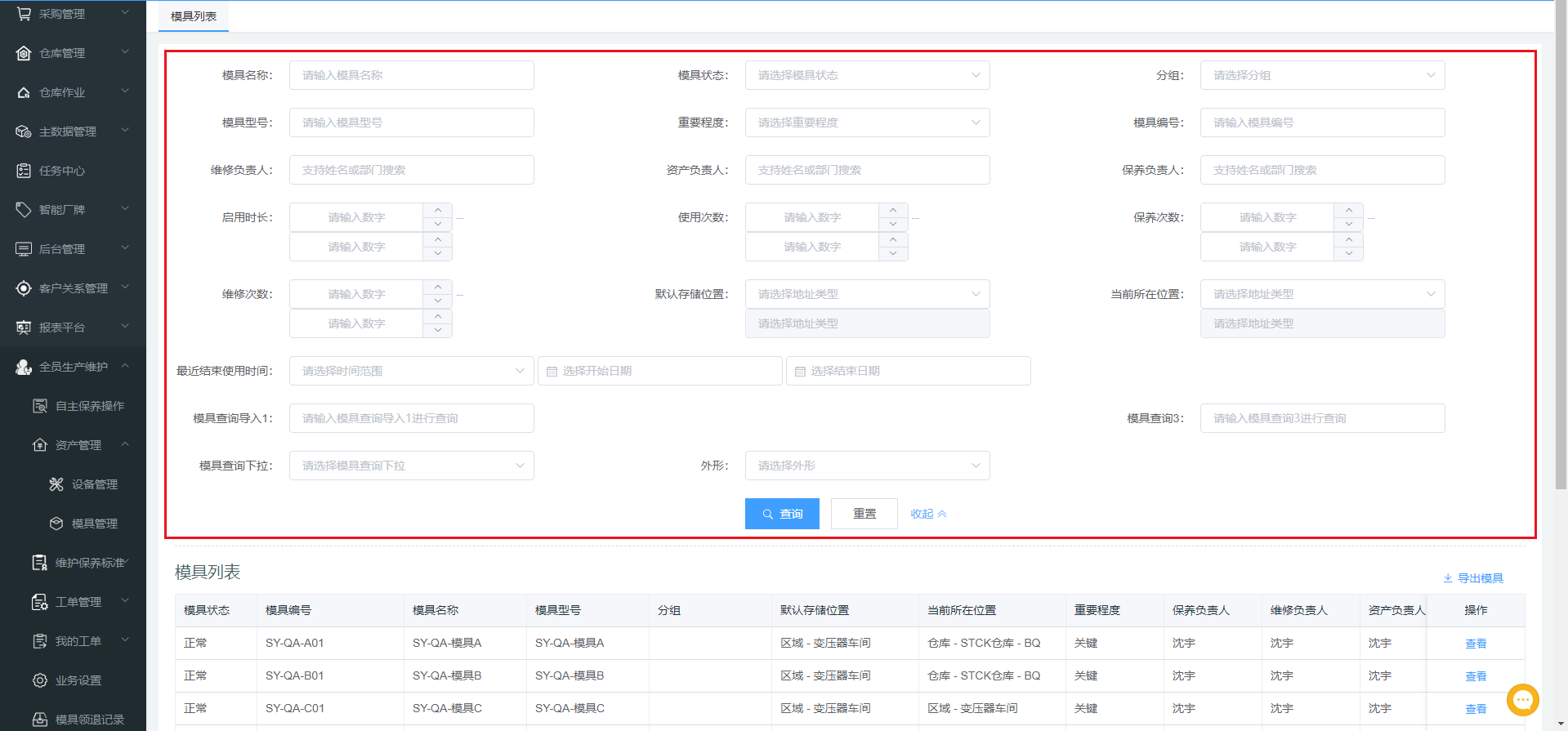

1、模具查询

可根据多搜索条件进行组合搜索,具体搜索字段如图。

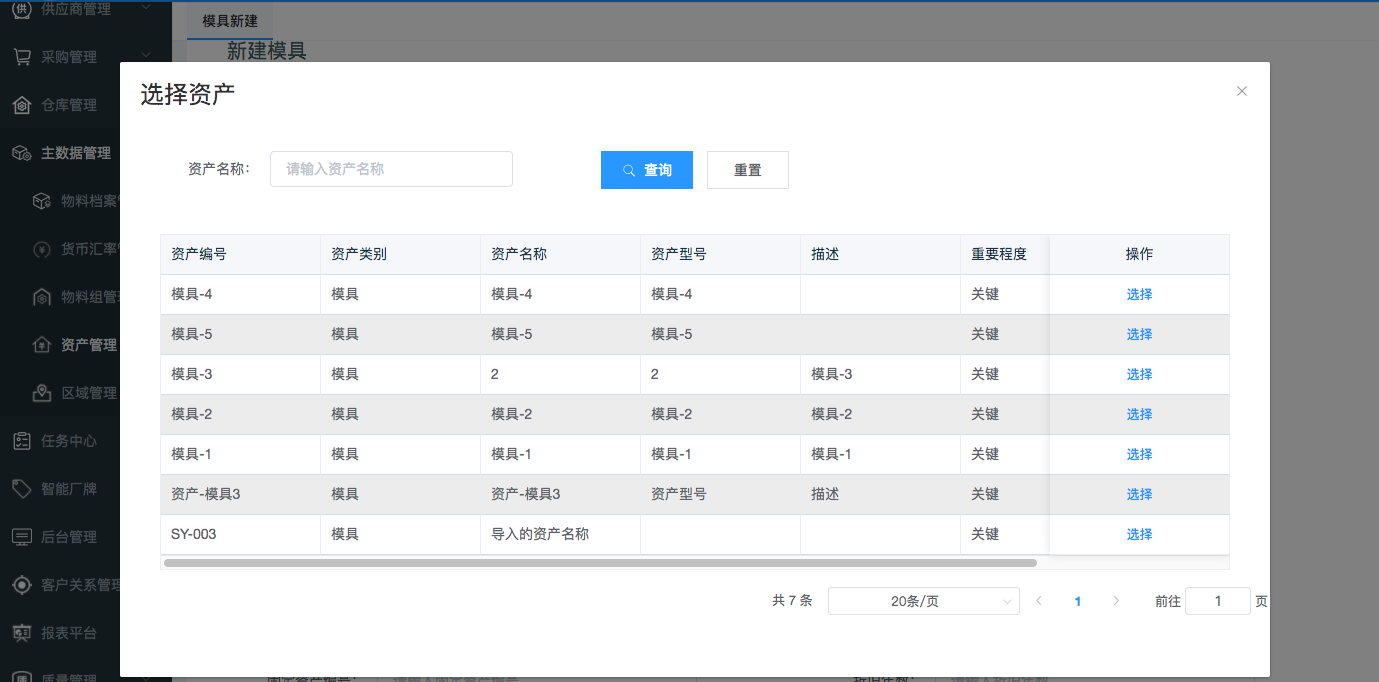

2、新增模具

(1)需为每个模具定义自己的编号。

(2)资产(模具)名称:可选范围为资产类别是模具的、并且状态为启用中的资产,选择后,自动带出模具型号。

(3)分组:可视需要在【分组管理】中创建分组,并在此处支持选择多个分组。

(4)维修负责人、保养负责人、资产负责人、购买人:需为【后台管理】>【人员管理】中的用户。

(5)供应商:数据来自于供应商管理。

(6)填写必填字段后保存。

3、模具支持导入导出,导入具体要求,详见导入模板中的详细说明。

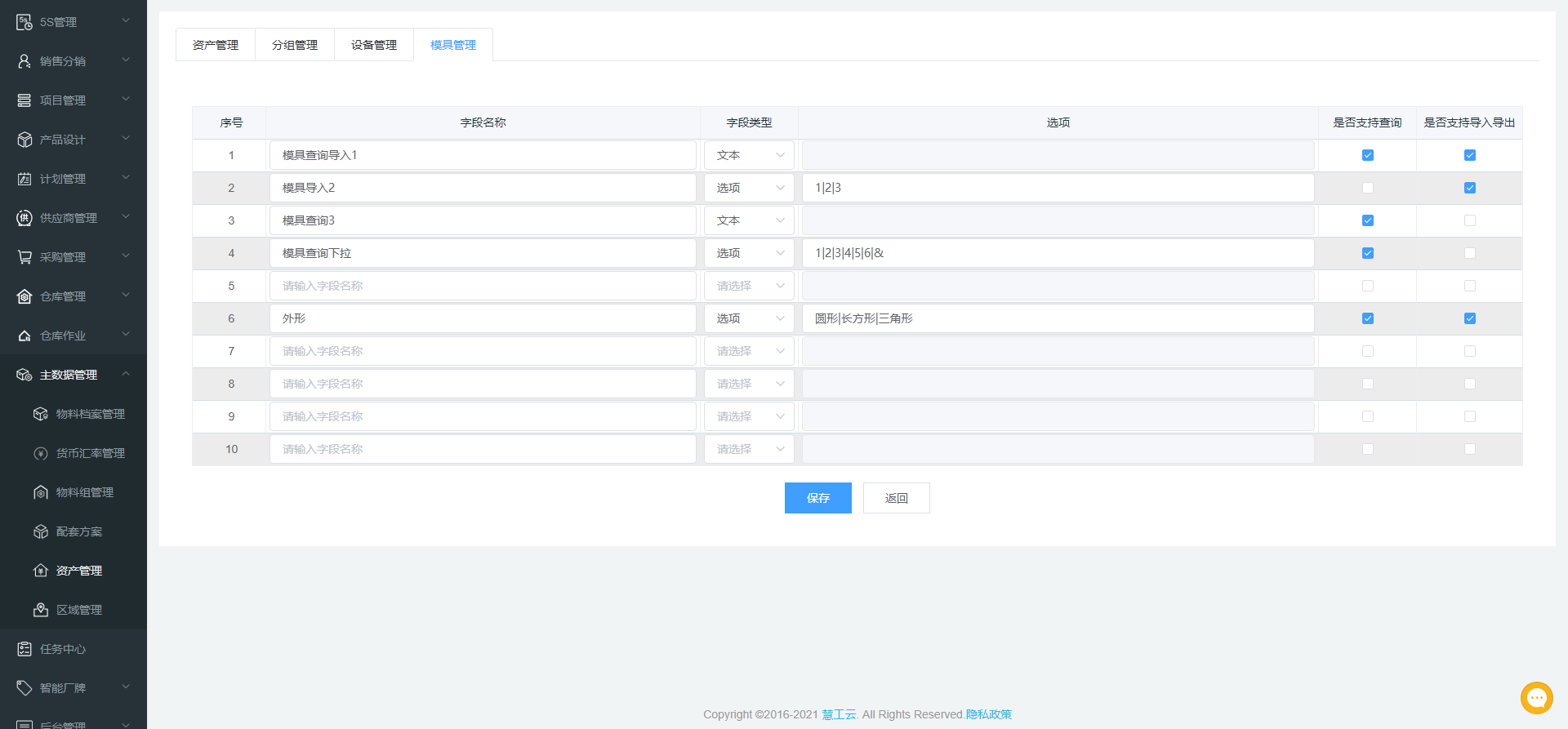

4、支持自定义字段,可以配置该模具需要的其他字段,是否支持查询、是否支持导入导出可选,字段如果是选项,则各个选项之间用“|”间隔。

维护设备的操作与维护模具的操作类似。

1.2.2 查询模具/设备

在【全员生产维护】>【资产管理】>【模具管理】中查询模具保养、维修、转移(包括模具的领退和移交)、使用等信息。

1、模具查询

支持多种查询条件进行组合查询。

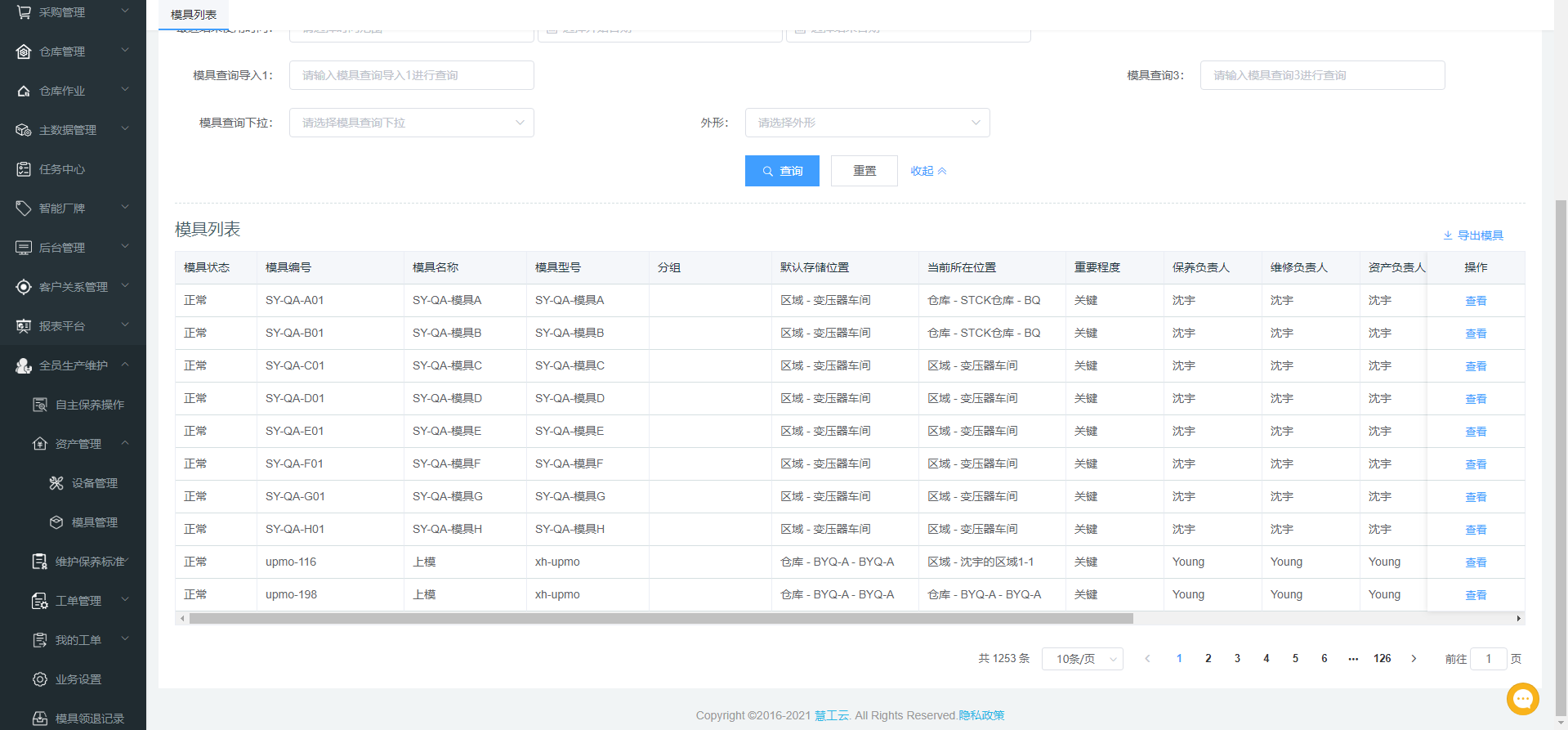

2、列表查看

展示的是【全员生产维护】>【资产管理】>【模具管理】中的所有模具,仅支持查看,不支持新增、编辑。若要编辑模具信息,需前往【主数据管理】>【资产管理】>【模具管理】。

3、导出

与【全员生产维护】>【模具管理】中的导出不同,由于此模块中的【模具管理】还包括了保养、维修、转移(包括模具的领退和移交),因此增加了使用次数、保养次数、维修次数的导出。

4、查看详情

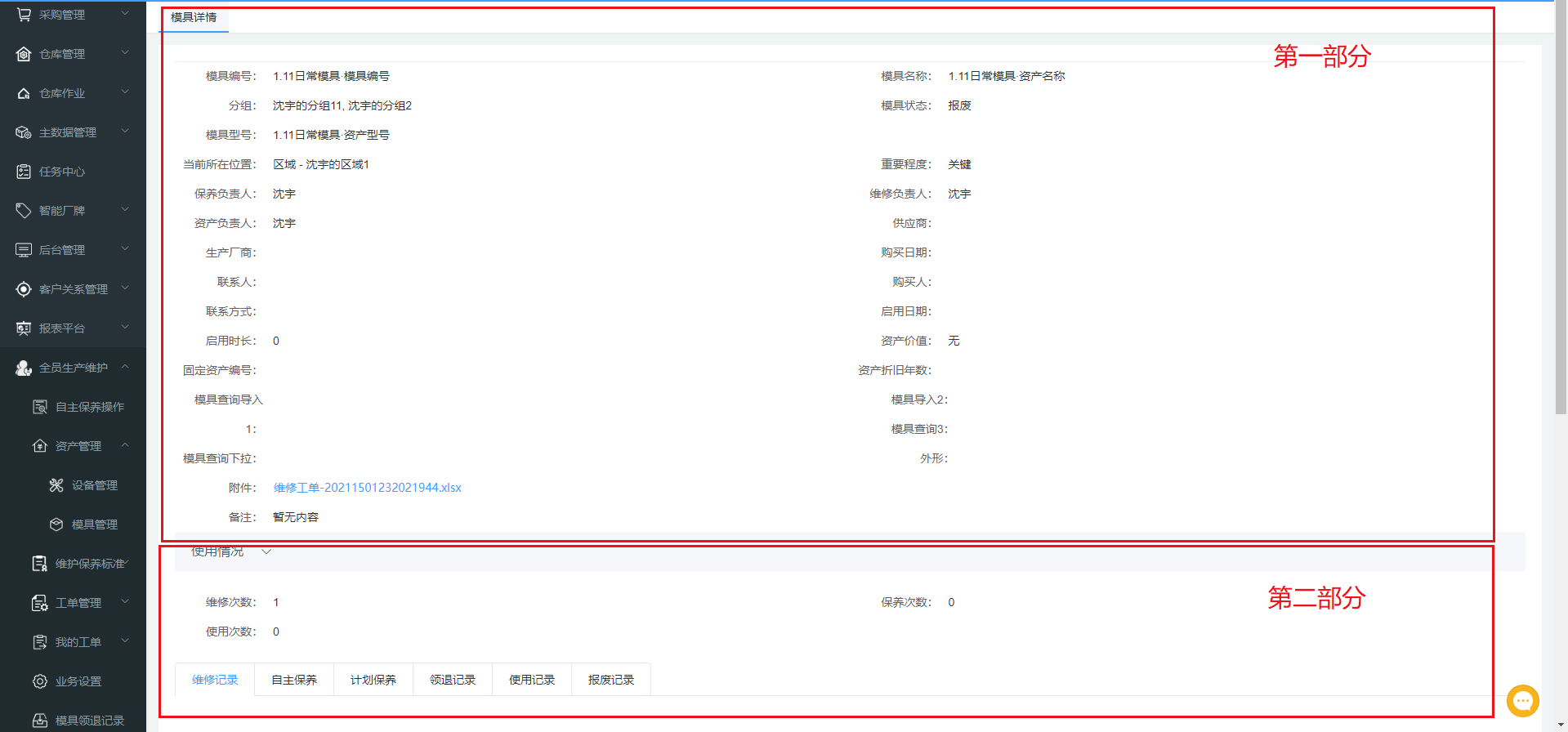

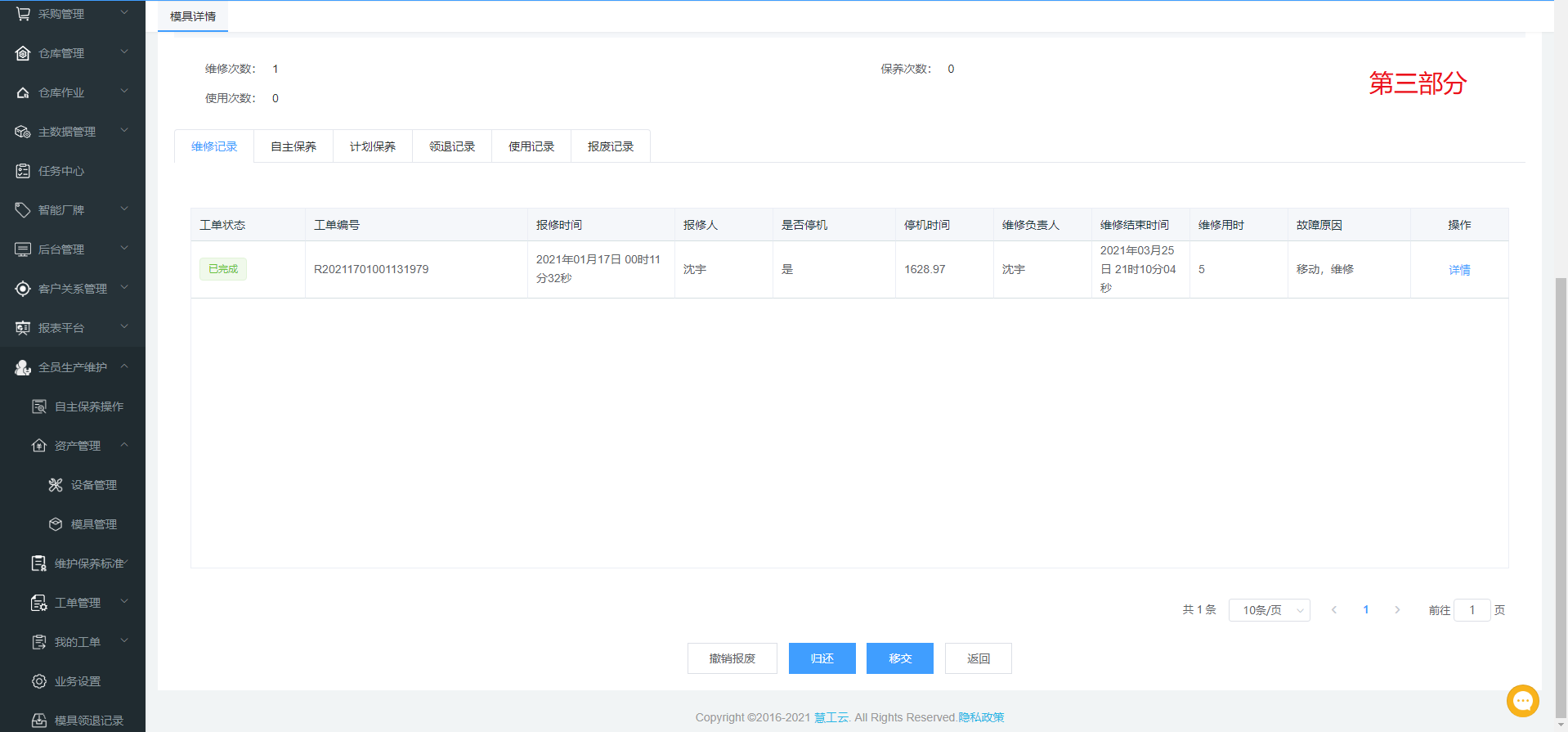

详情有三部分组成:

a、第一部分:与【主数据管理】>【模具管理】中的信息一致。其中,启用时长会根据启用日期,以天为单位自动算出。

b、第二部分:由第三部分的维修记录、计划保养记录、转移记录、使用记录中所记录的次数相加所得。

c、第三部分:记录针对该模具的所有维修记录、自主保养信息、计划保养信息、领退记录、使用记录、报废记录,具体如下各段落的具体描述。 其中,使用记录包括工单引起的使用记录,点击详情进入对应的工单以及模具的领退记录,点击详情进入领退记录详情。

查询设备详情时,除了设备没有领退记录,其他类似。

1.3 模具/设备保养

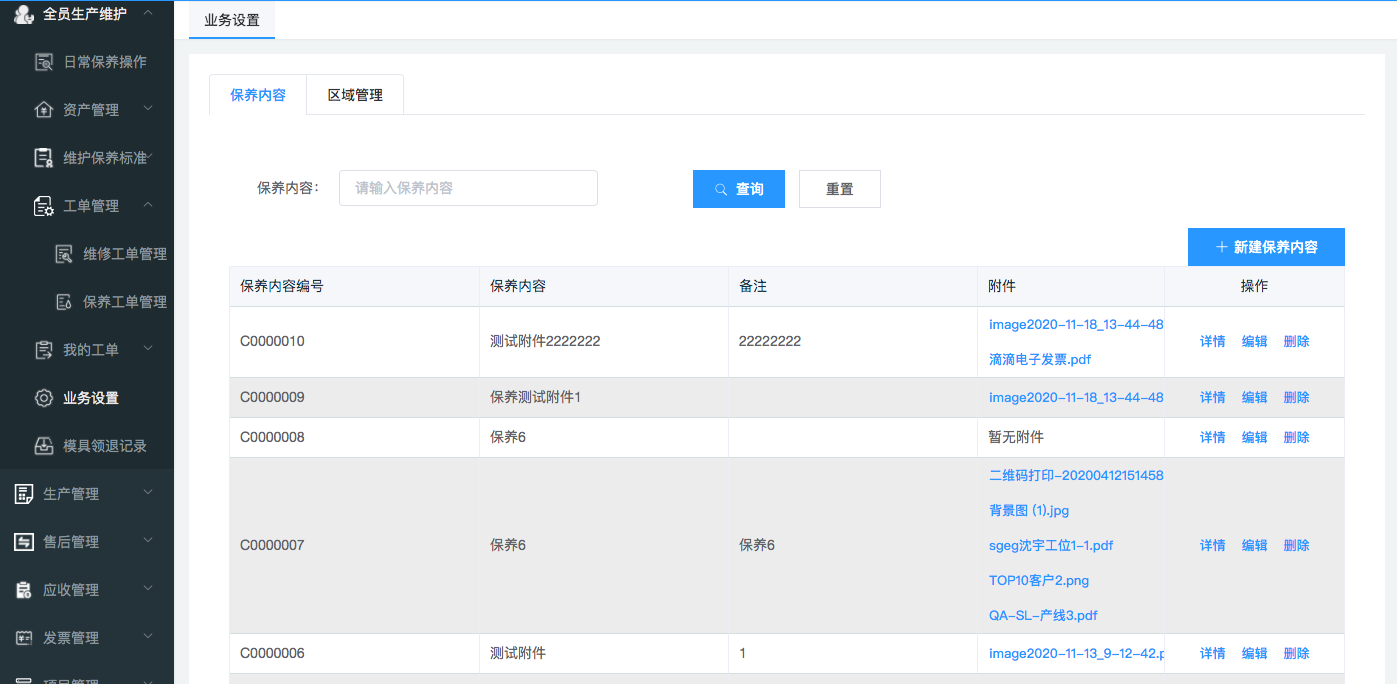

1.3.1 保养内容设置

【全员生产维护】>【业务设置】中具有【保养内容】设置。保养内容设置的目的是:在设置保养标准选择保养内容,以及根据保养标准生成保养任务时,保养任务中可查询到本次保养任务所需要进行的保养任务。

1、新建/编辑保养内容

保养内容必填,可填写备注和上传相关附件。

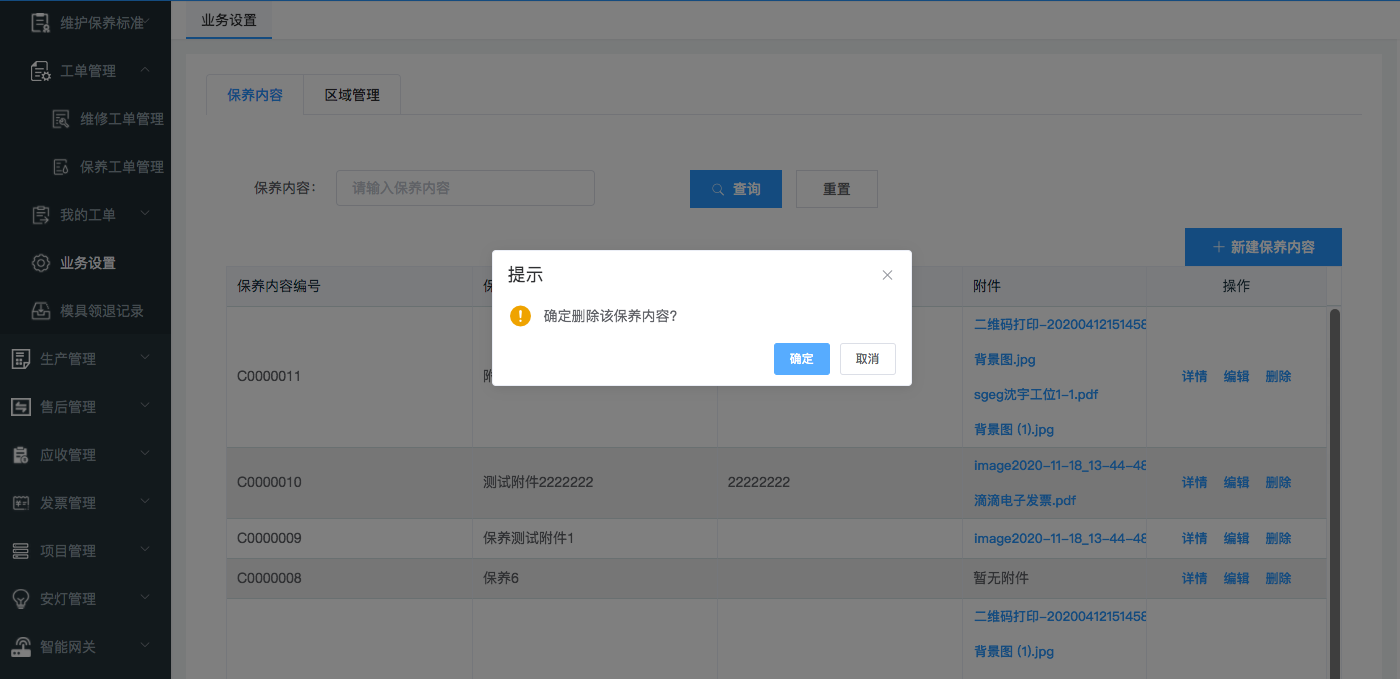

2、删除保养内容

当保养标准设置中使用了该保养内容,一旦删除成功,对应的保养标准中将不再有该保养内容。具体如下介绍。

1.3.2 自主保养

1.3.2.1 自主保养标准设置

在【全员生产维护】>【维护保养标准】>【模具保养】中,可设置模具自主保养标准。在模具保养标准中,可定义某一类模具名称及型号的模具在自主保养中有哪些保养内容。

1、自主保养标准列表

(1)【全员生产维护】>【维护保养标准】>【模具保养】>【自主保养】列表中,展示了所有用户所创建的保养标准。

(2)支持通过标准标号、模具名称进行查询。

2、新建模具自主保养标准

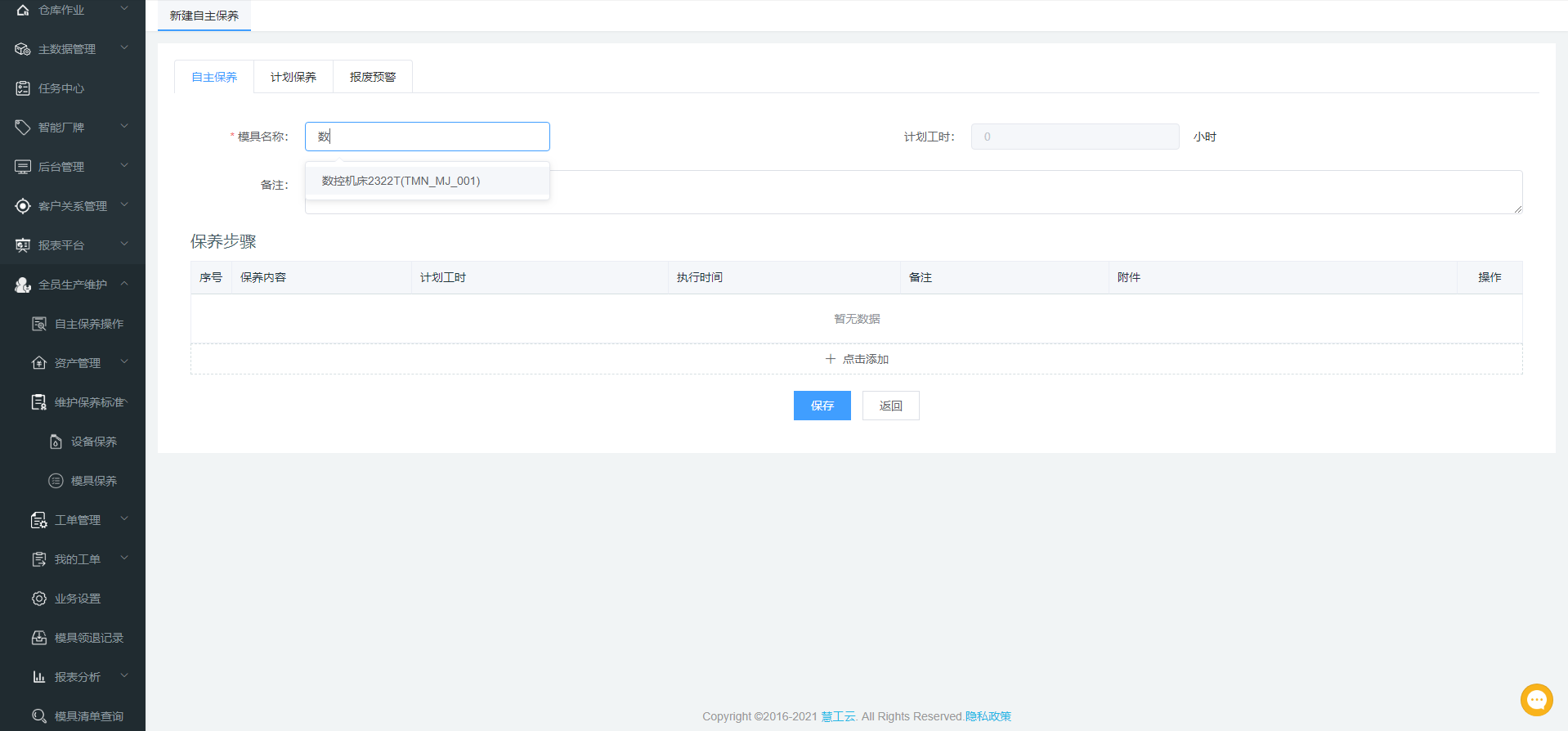

(1)点击【新建自主保养】按钮,进入新建界面,输入模具名称关键词,系统将自动联想出相关的模具名称。

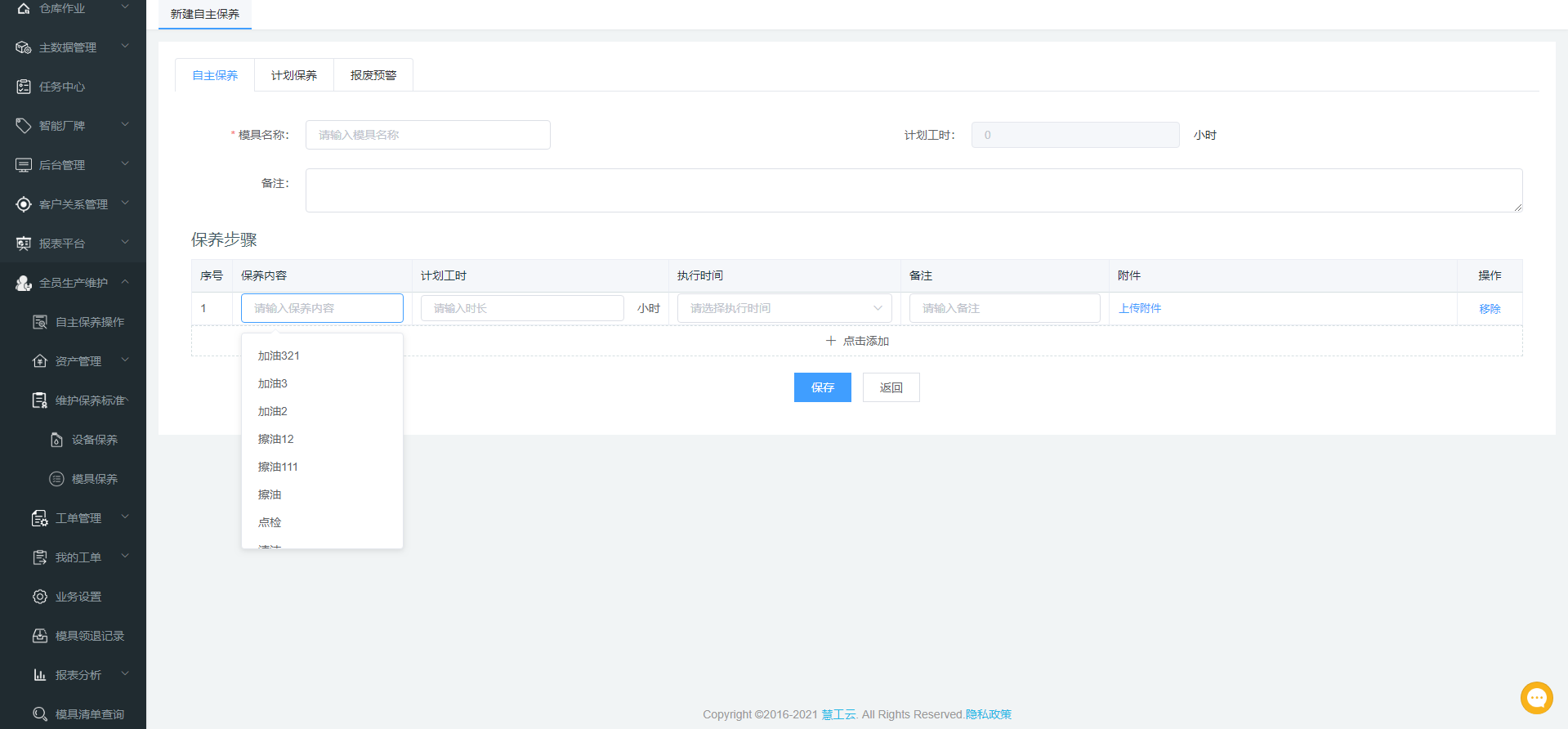

(2)保养步骤中点击【+点击添加】按钮,表格下方添加保养内容框:

a、保养内容、计划工时、执行时间必填;

b、在“保养内容”字段中输入关键词,系统将自动联想出相关的保养内容选项,保养内容选项来源于【全员生产维护】>【业务设置】>【保养内容】;

c、计划工时:需填写正数,以小时为维度;

d、执行时间:自主保养是自主型日常行为,针对本保养内容,该模具名称所需进行保养的时间;

e、备注、附件:与计划工时类似,在【全员生产维护】>【业务设置】>【保养内容】中可设置默认值,选择“保养内容”后自动带入,同时支持再次修改。

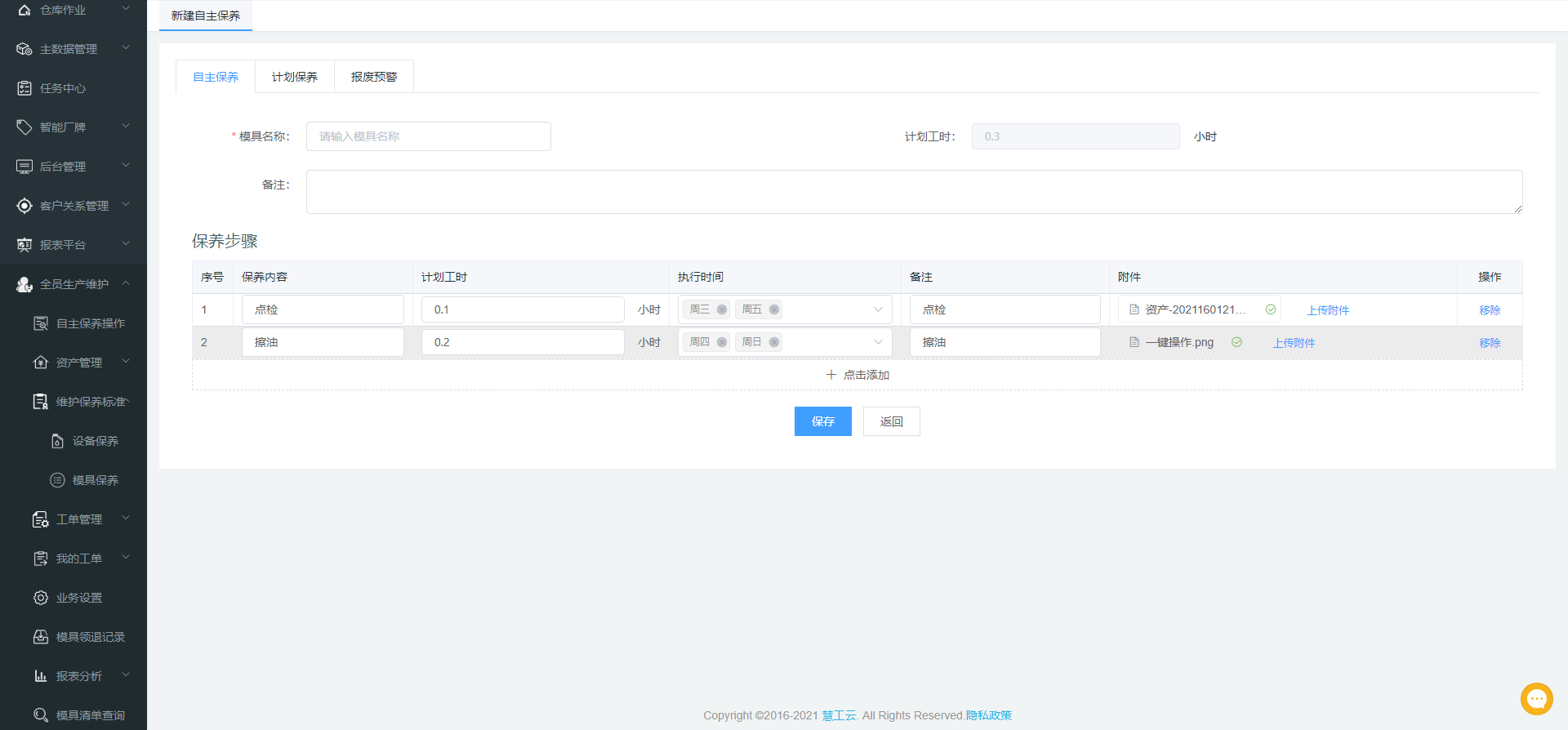

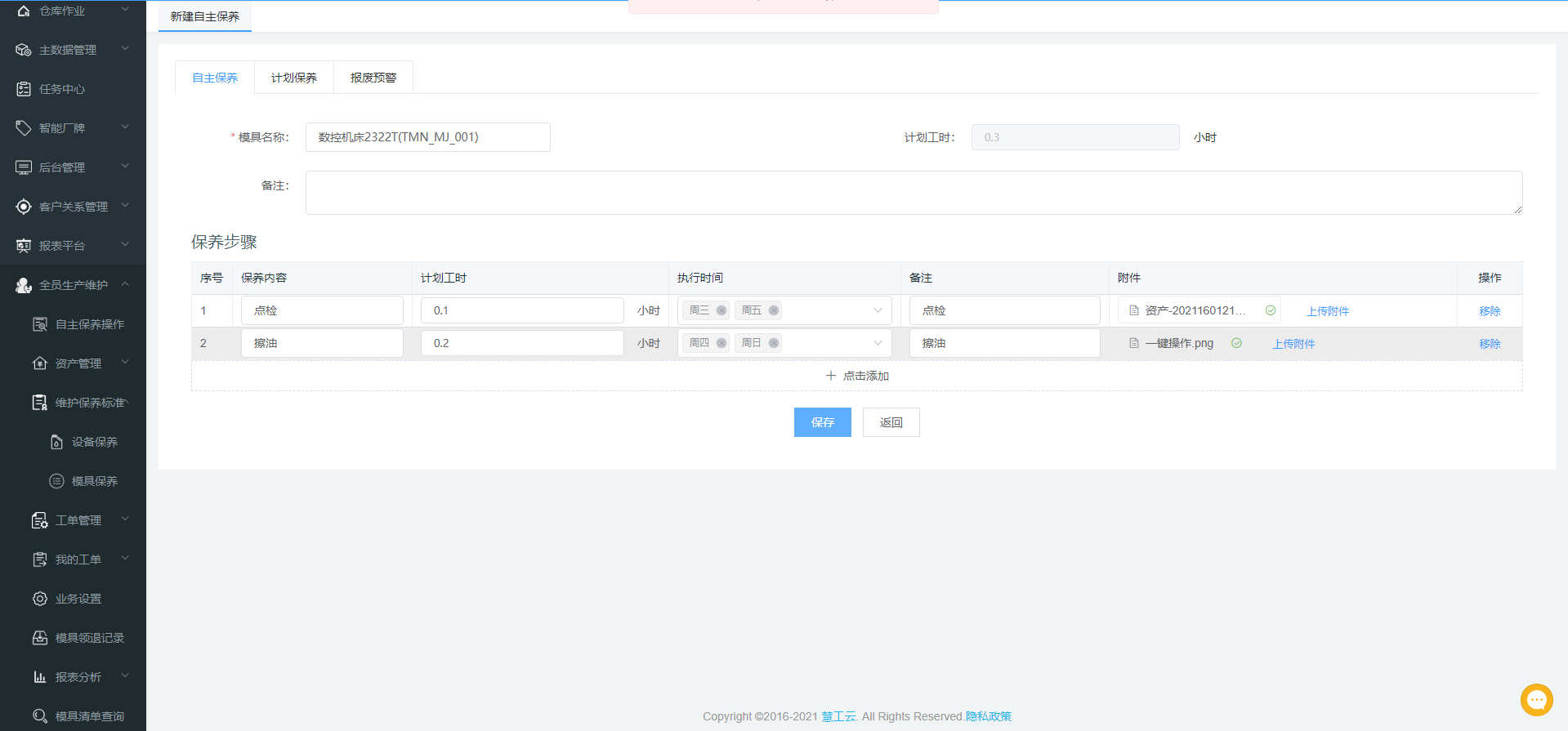

f、确认添加保养步骤后,展示如下图;点击某个字段下的数据,可对所添加的保养步骤进行再次修改;点击【移除】,则将直接删除。

g、可为本模具名称的自主保养标准添加多个保养步骤,所有保养步骤的计划工时之和等于本模具名称自主保养所需要的总计划工时。

h、用户可为每一个模具名称创建唯一的一个自主保养标准。

1.3.2.2 自主保养

在设置好自主保养的基础上,可对每个模具进行自主保养。

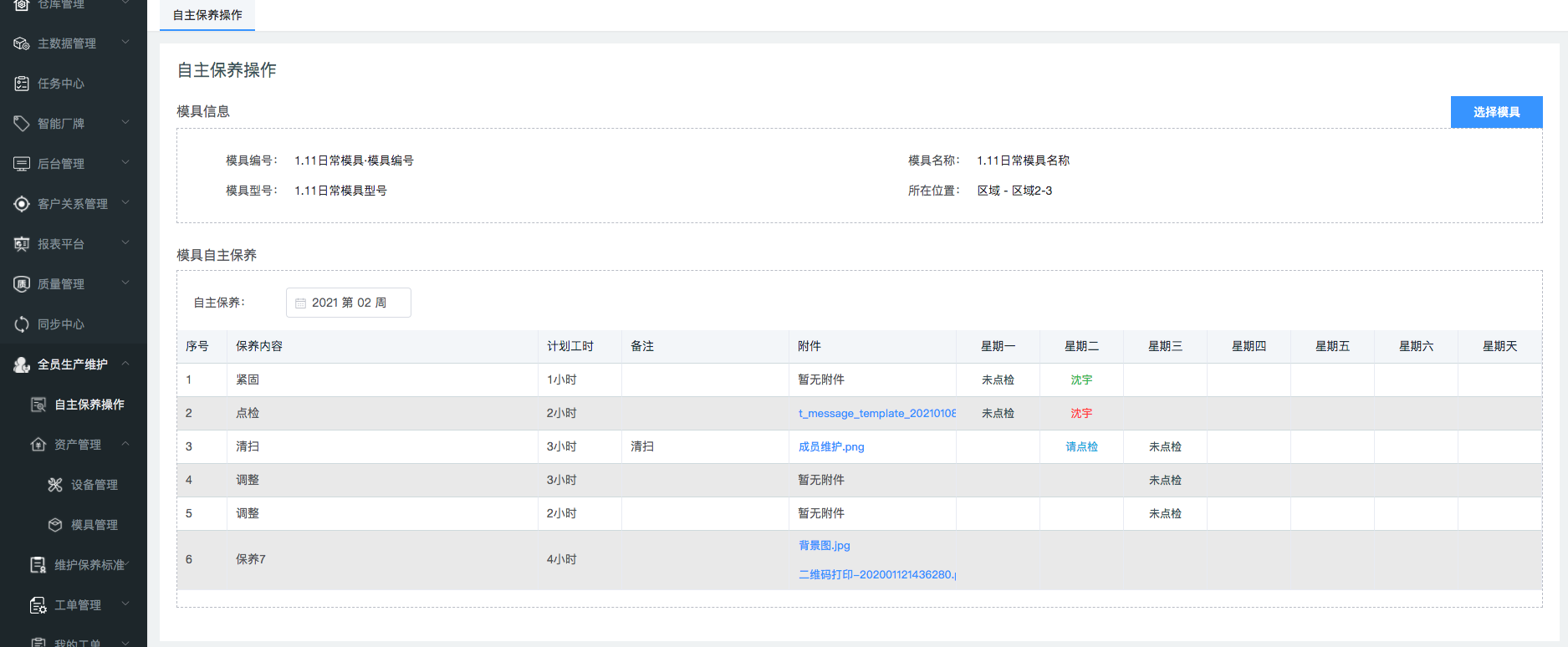

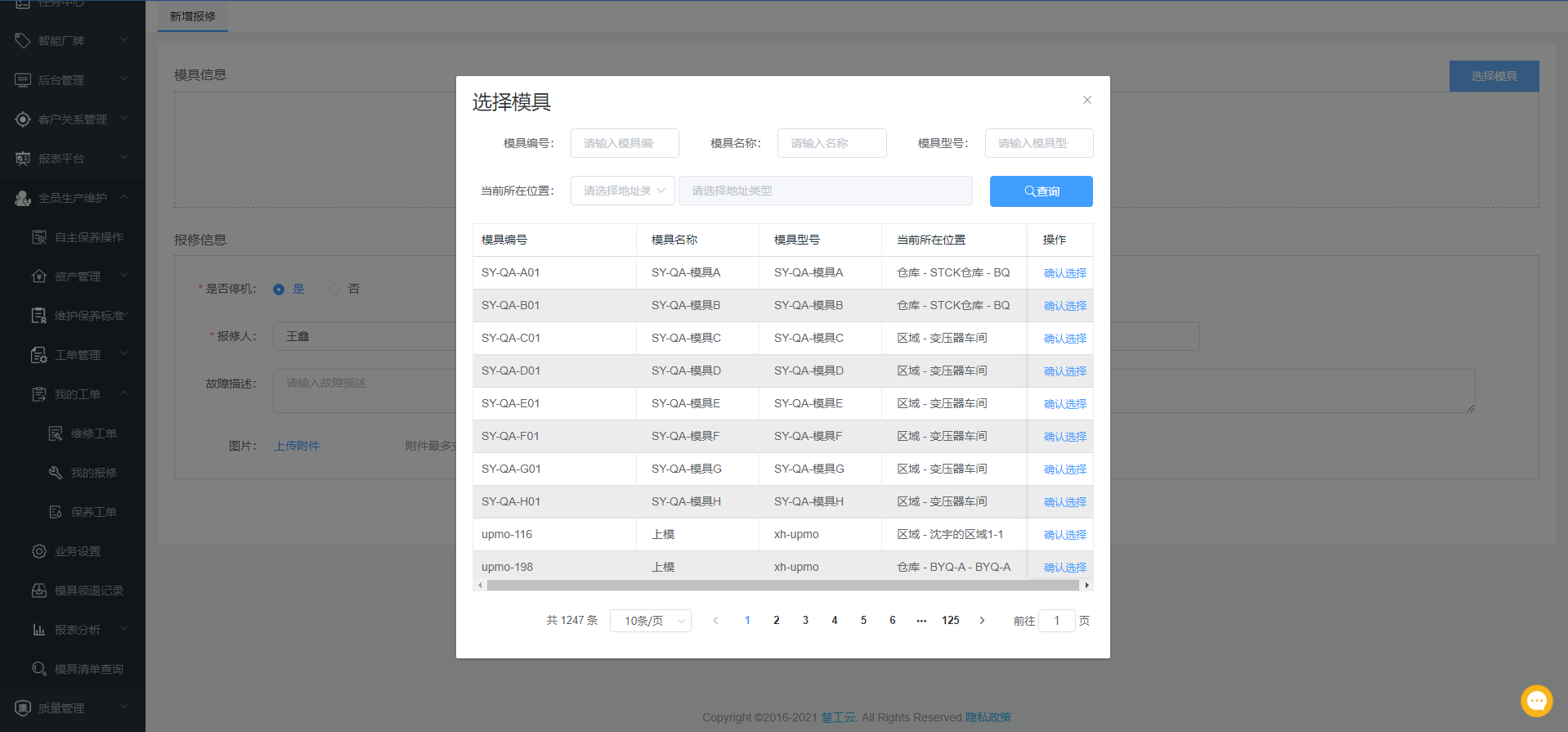

1、在PC端,点击【自主保养操作】,保养对象选择模具,点击【选择模具】按钮,弹出选择模具页面,模具选择支持按模具编号、模具名称、模具型号、当前所在位置查询。设备选好后将会自动显示相关自主保养信息。如果没有相关自主保养信息,将会提示“暂未建立自主保养标准”。

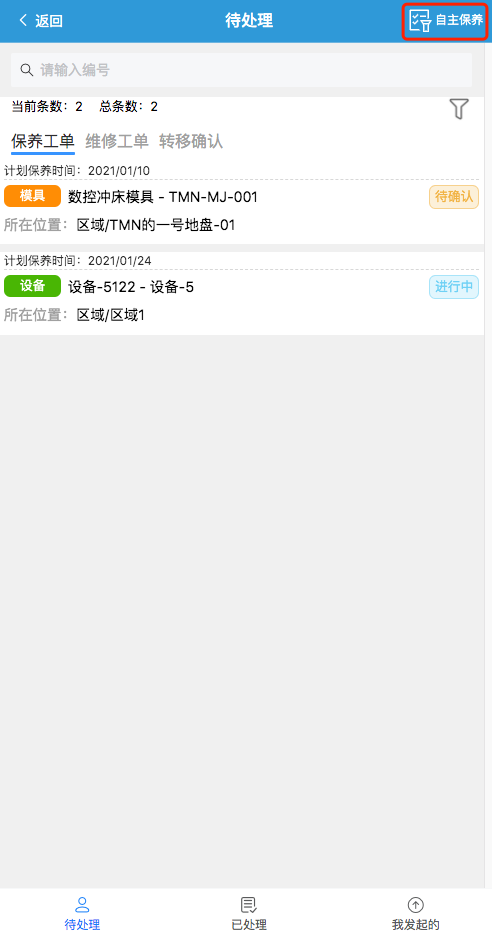

在移动端,【待处理】、【已处理】、【我发起的】右上角均具有【自主保养】,点击【自主保养】,选择模具,选择要进行自主保养的设备,点击【选择模具】按钮,弹出选择模具页面,模具选择支持按模具编号查询。模具选好后将会自动显示相关自主保养信息。

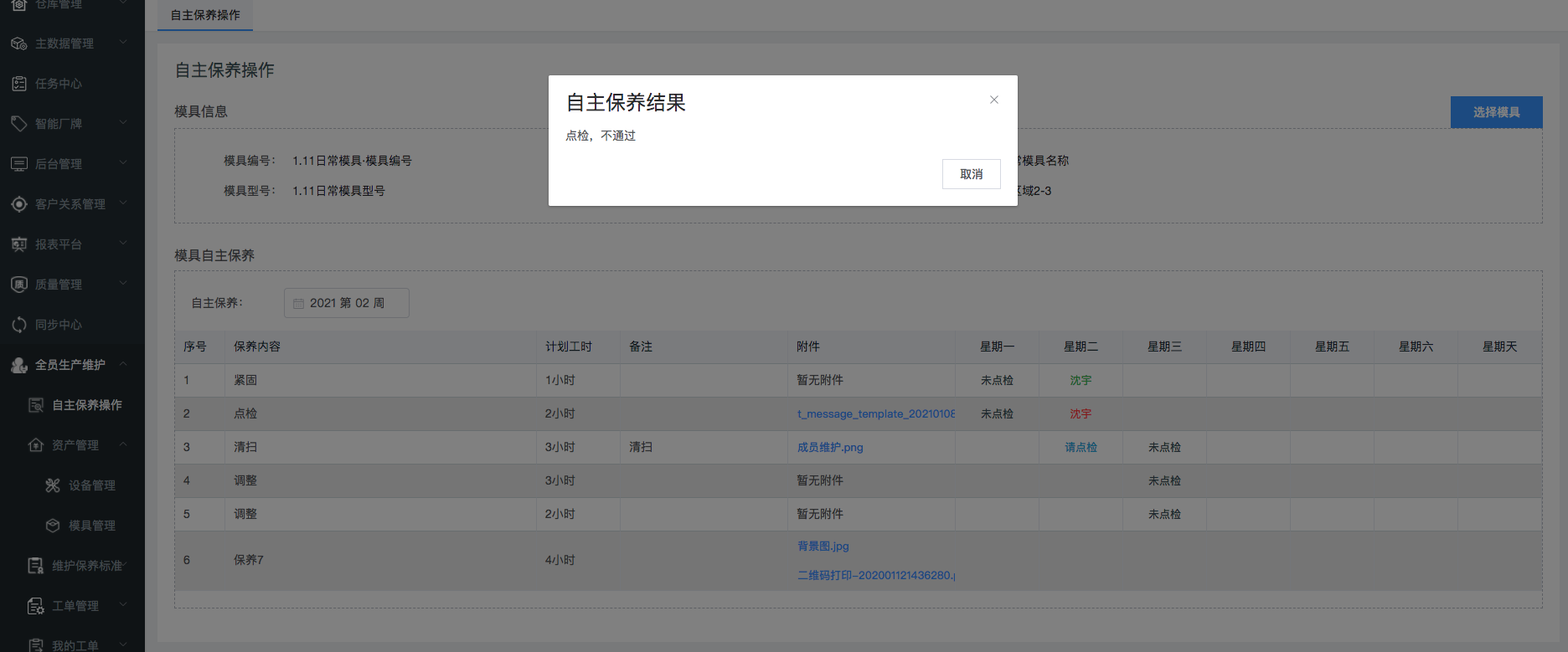

2、如果所选模具有相关自主保养标准,将会显示相关信息。可以查看往期点检信息,点检人员名字为红色表示当天点检结果异常,如果点检人员名字为绿色表示当天点检结果为正常。"未点检"则表示当日未进行点检。点击人员名字可以显示点检时记录的信息。

而移动端也可以通过切换保养周次和保养日查看历史自主保养情况,同时在此界面进行自主保养,展示保养结果。

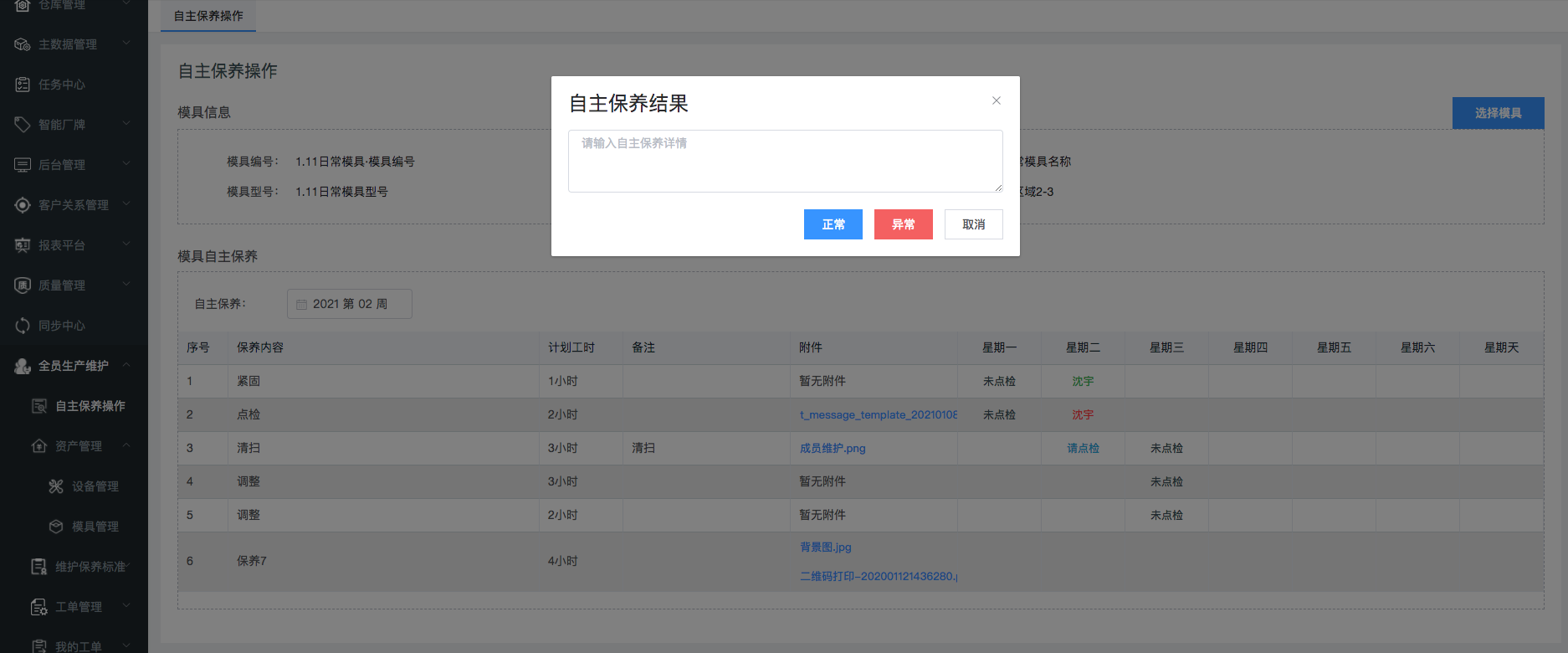

3、单击【请点检】对当天需要点检的设备进行点检。单击【请点检】弹出保养结果界面,记录相关信息,并给出结果:正常或异常。

1.3.3 计划保养

1.3.3.1 计划保养标准设置

在【全员生产维护】>【维护保养标准】>【模具保养】中,可设置模具的【计划保养】标准。在模具保养标准中,可定义某一类模具名称及型号的模具的不同的保养计划。

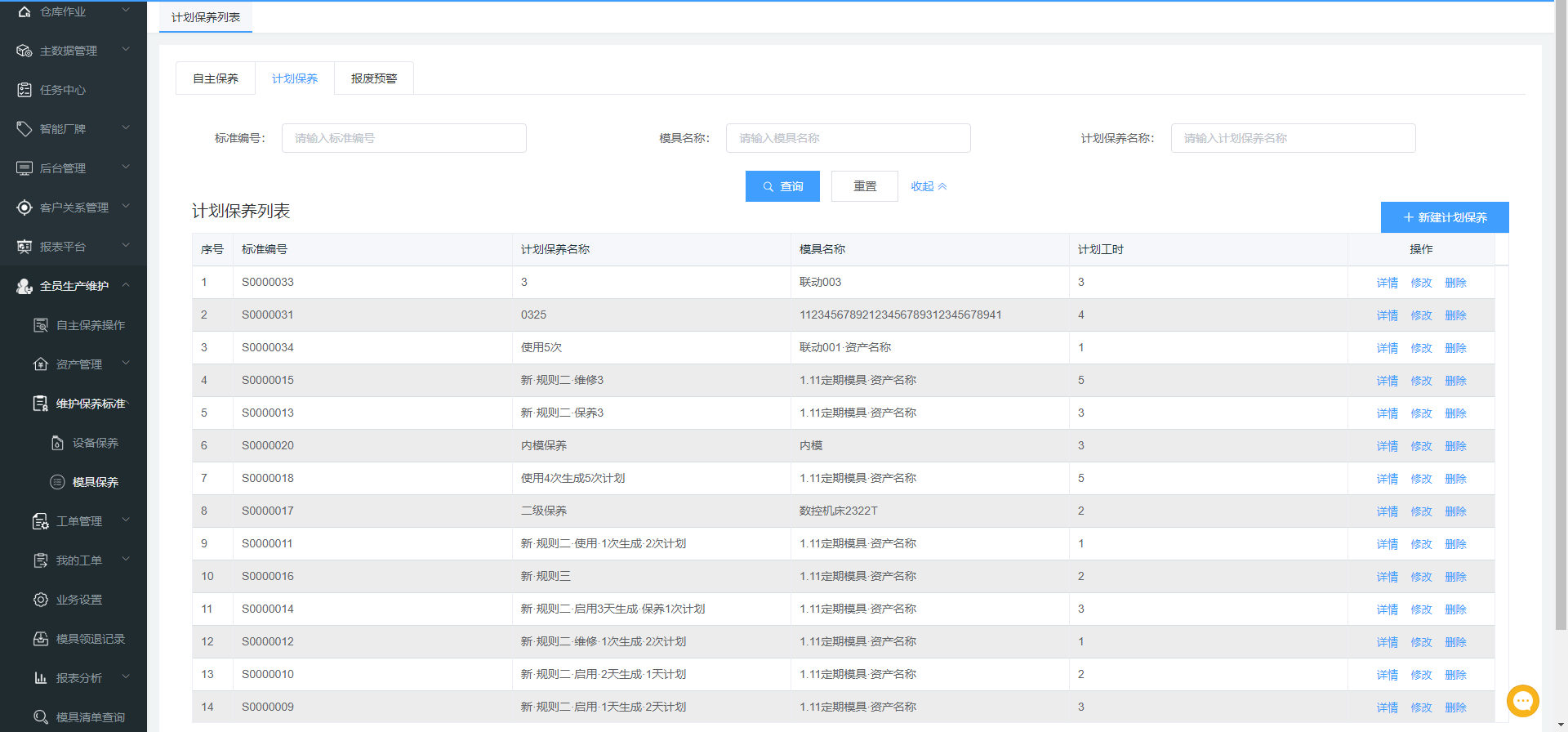

1、计划保养标准列表

(1)【全员生产维护】>【维护保养标准】>【模具保养】>【计划保养】列表中,展示了所有用户所创建的保养标准。

(2)支持通过标准编号、模具名称、计划保养名称进行查询。

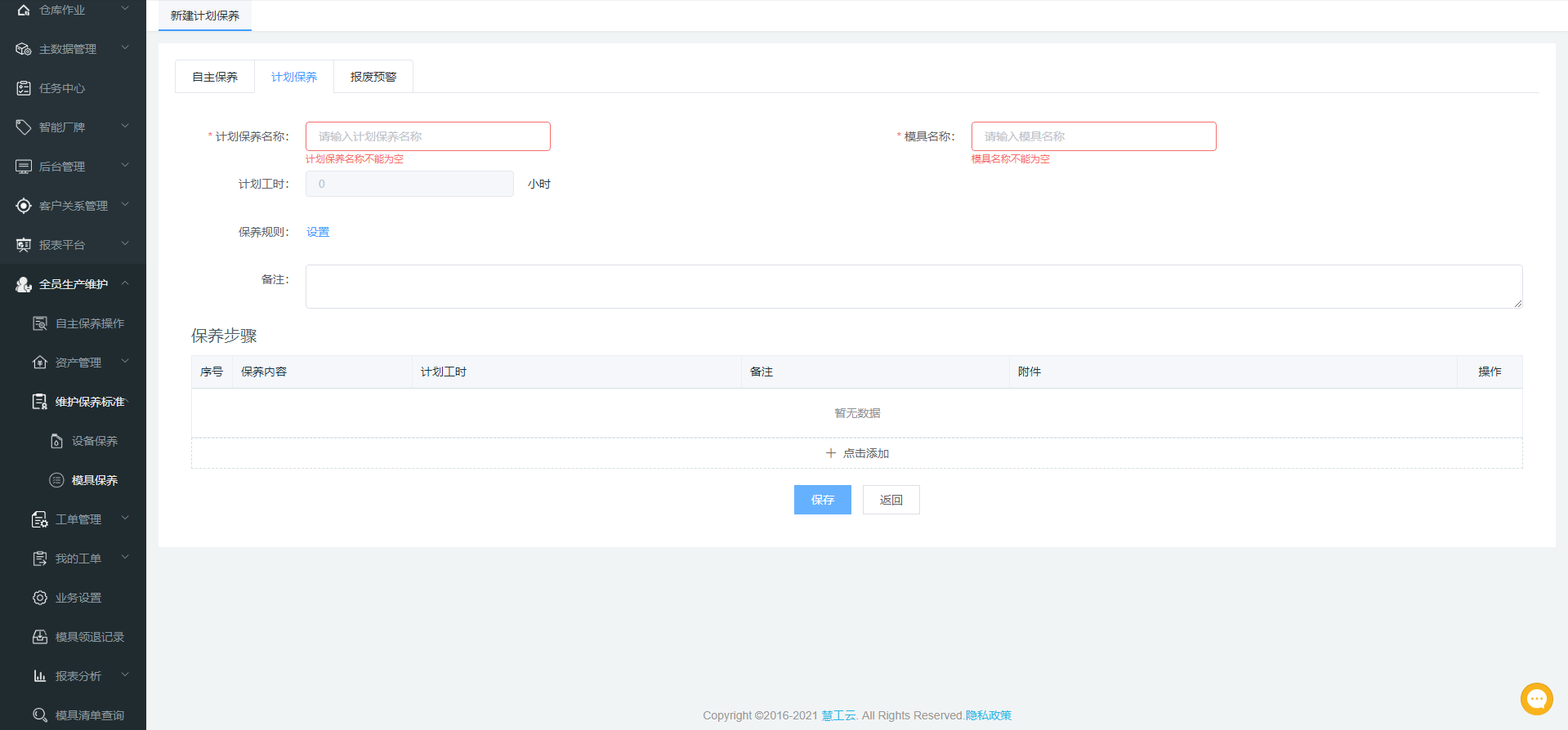

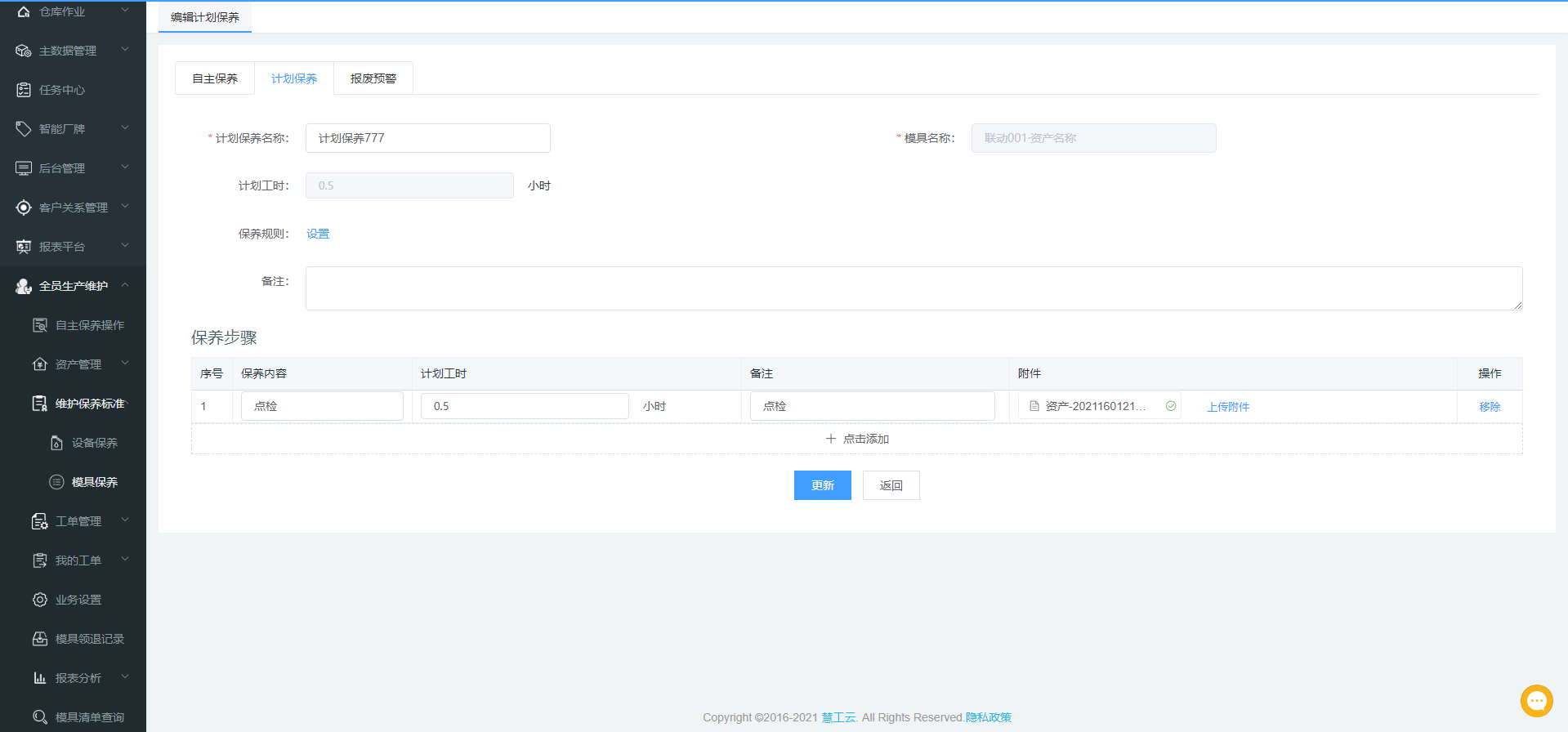

2、新建模具计划保养标准

(1)点击【新建计划保养】按钮,进入新建界面。自定义计划保养名称(如:二级保养、三级保养等),输入模具名称关键词,系统将自动联想出相关的模具名称。

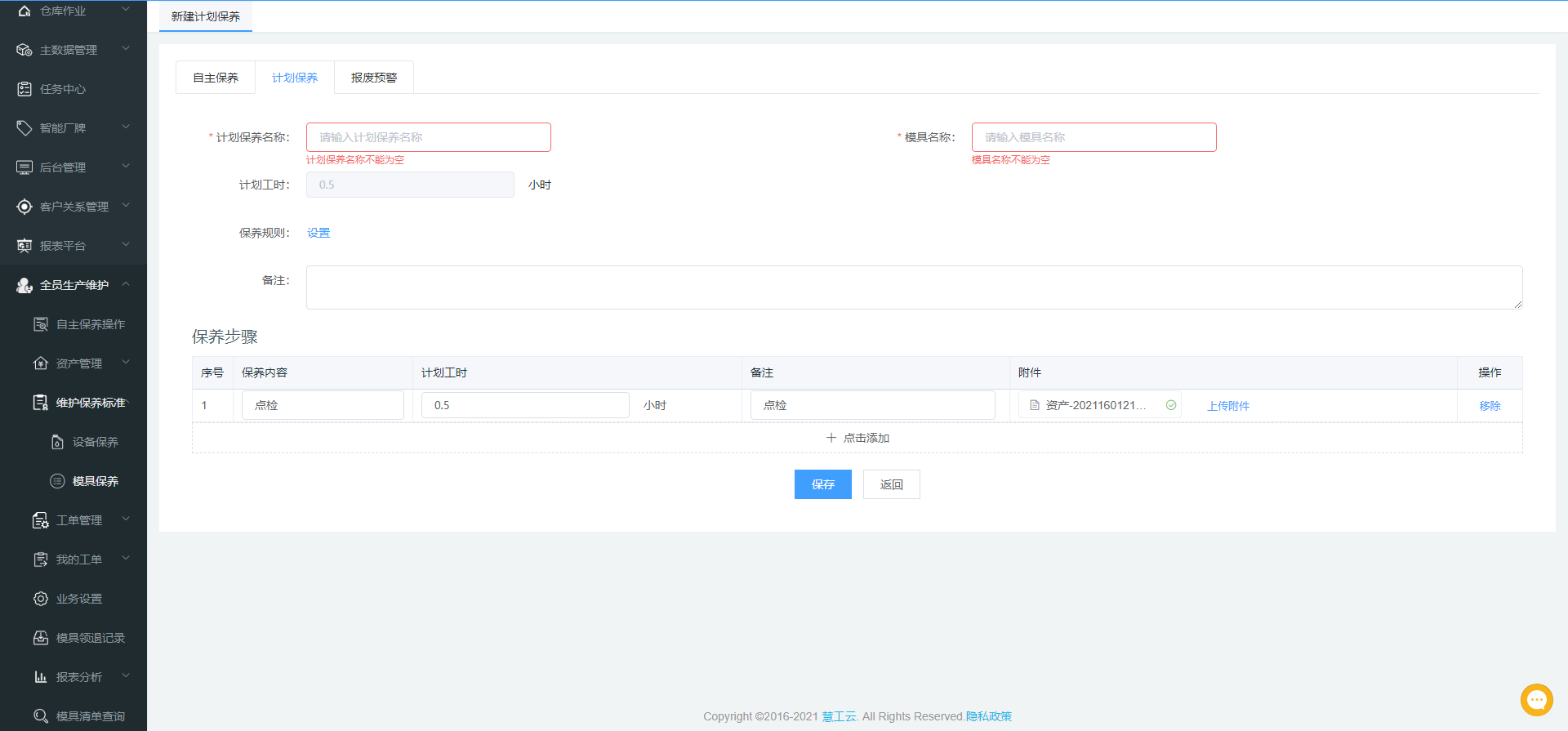

(2)保养步骤中点击【+点击添加】按钮,添加保养内容框:

a、保养内容、计划工时必填;

b、在“保养内容”字段中输入关键词,系统将自动联想出相关的保养内容选项,保养内容选项来源于【全员生产维护】>【业务设置】>【保养内容】;

c、计划工时:需填写正数,以小时为维度;

d、备注、附件:与计划工时类似,在【全员生产维护】>【业务设置】>【保养内容】中可设置默认值,选择“保养内容”后自动带入,同时支持再次修改。

f、确认添加保养步骤后,展示如下图;点击具体数据,可对所添加的保养步骤进行再次修改;点击【移除】,则将直接删除。

g、可为本模具名称的计划保养标准添加多个保养步骤,所有保养步骤的计划工时之和等于本计划保养标准的总计划工时。

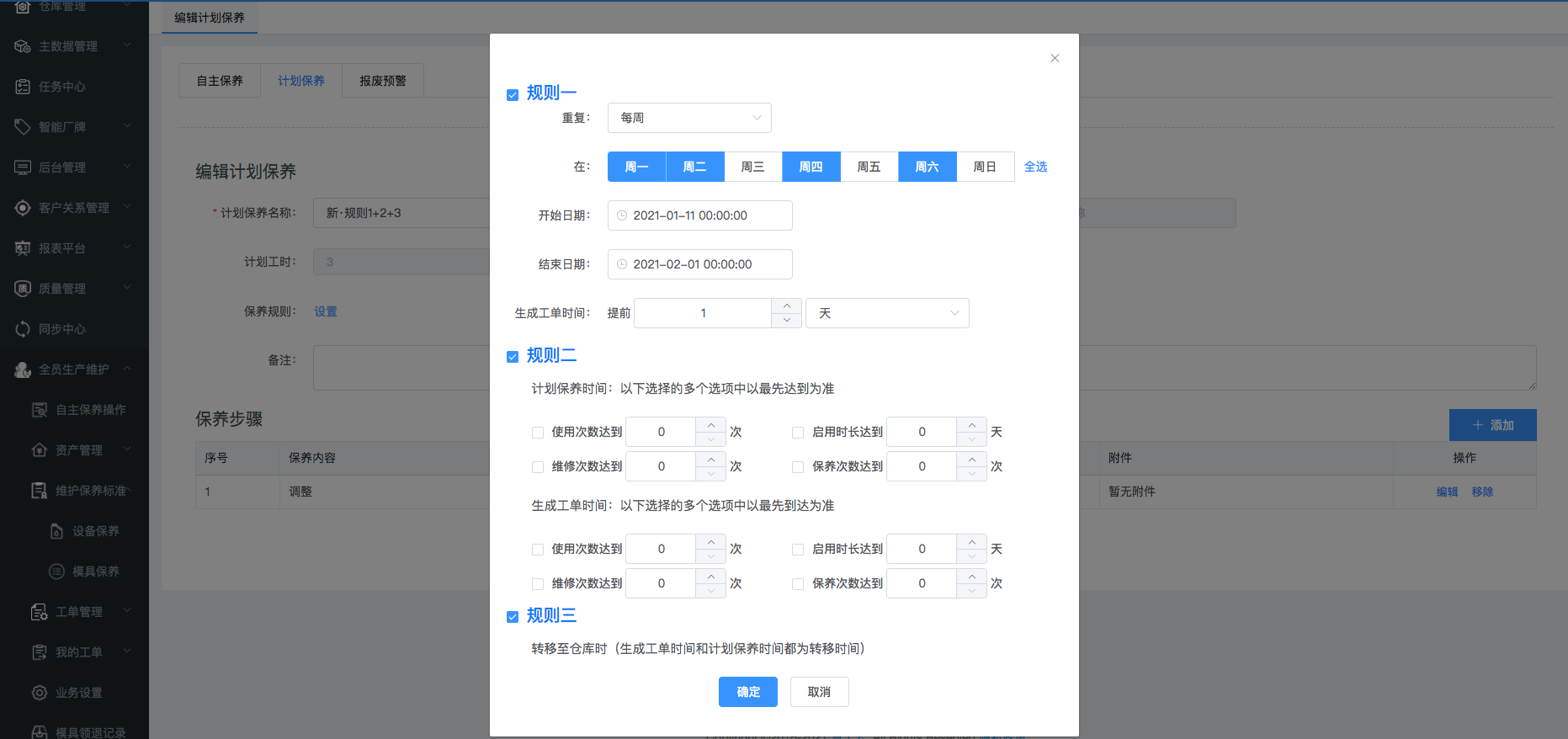

3、在设置计划保养标准时,可针对此计划保养标准自动生成保养工单,每个工单的计划保养时间、生成时间均可根据规则设置,计划保养时间规则如下图。

规则一:在开始日期、结束日期内设定计划保养时间间隔,以确定具体的计划保养时间,同时可设置提前生成工单的时间。

规则二:计划保养时间和工单生成时间均为根据特定条件动态生成,用户可选择根据模具的使用次数、使用时长、维修次数、保养次数生成,以多项条件中先到达的时间为准。

规则三:适用于每次归还仓库均需进行保养的场景。

1.3.3.2 保养工单

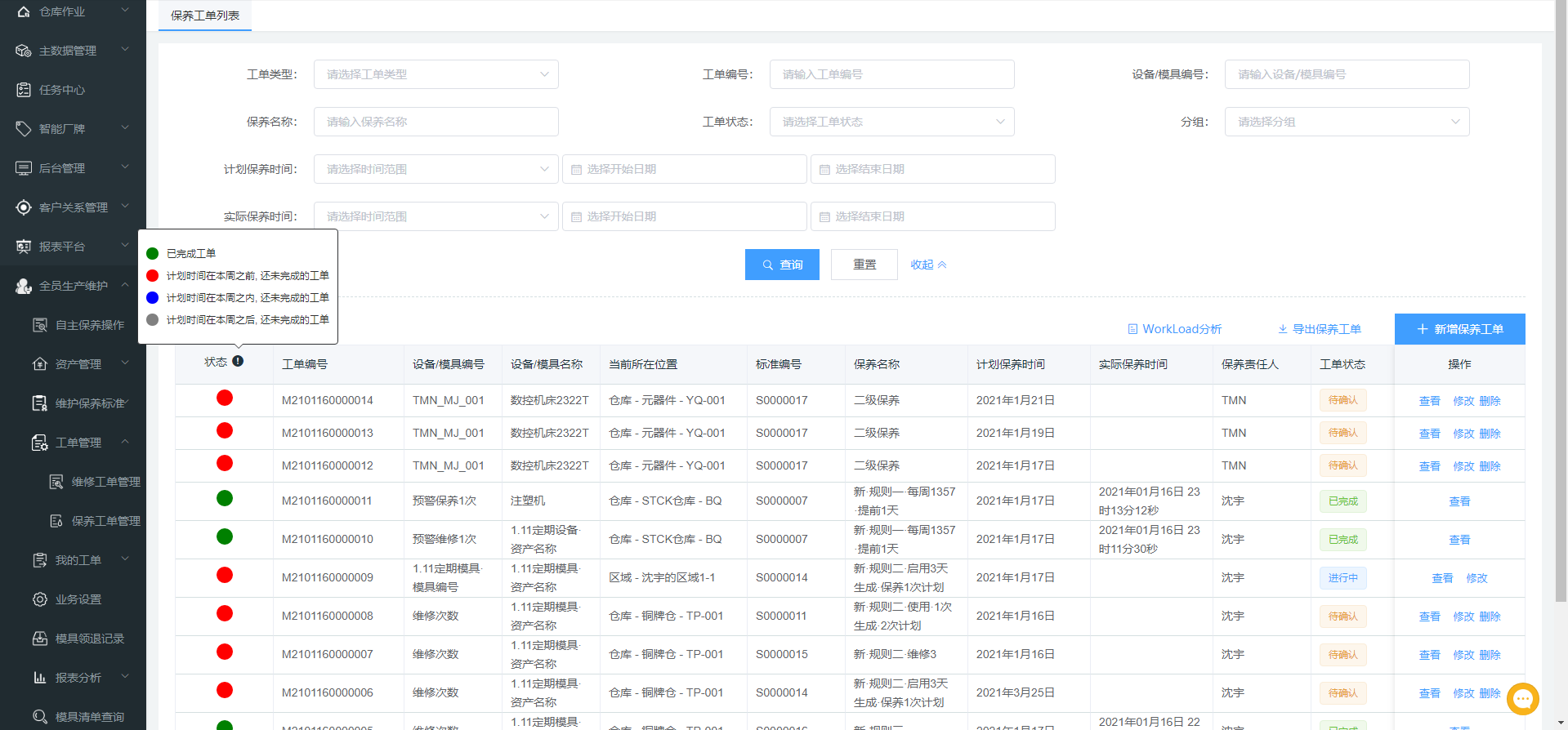

1、保养工单列表

(1)【全员生产维护】>【工单管理】>【保养工单列表】中,展示了所有已生成的工单。已生成工单有两种生成途径:

a、自动生成:根据计划保养标准规则自动生成

b、手动新增保养工单

(2)系统提供多查询字段,便于快速查询,具体查询字段如图。

(3)列表中展示工单的基本信息、人员信息、位置信息、工单状态等信息,同时还具有工单处理情况监控,能快速知道各工单的处理是否与计划相符。

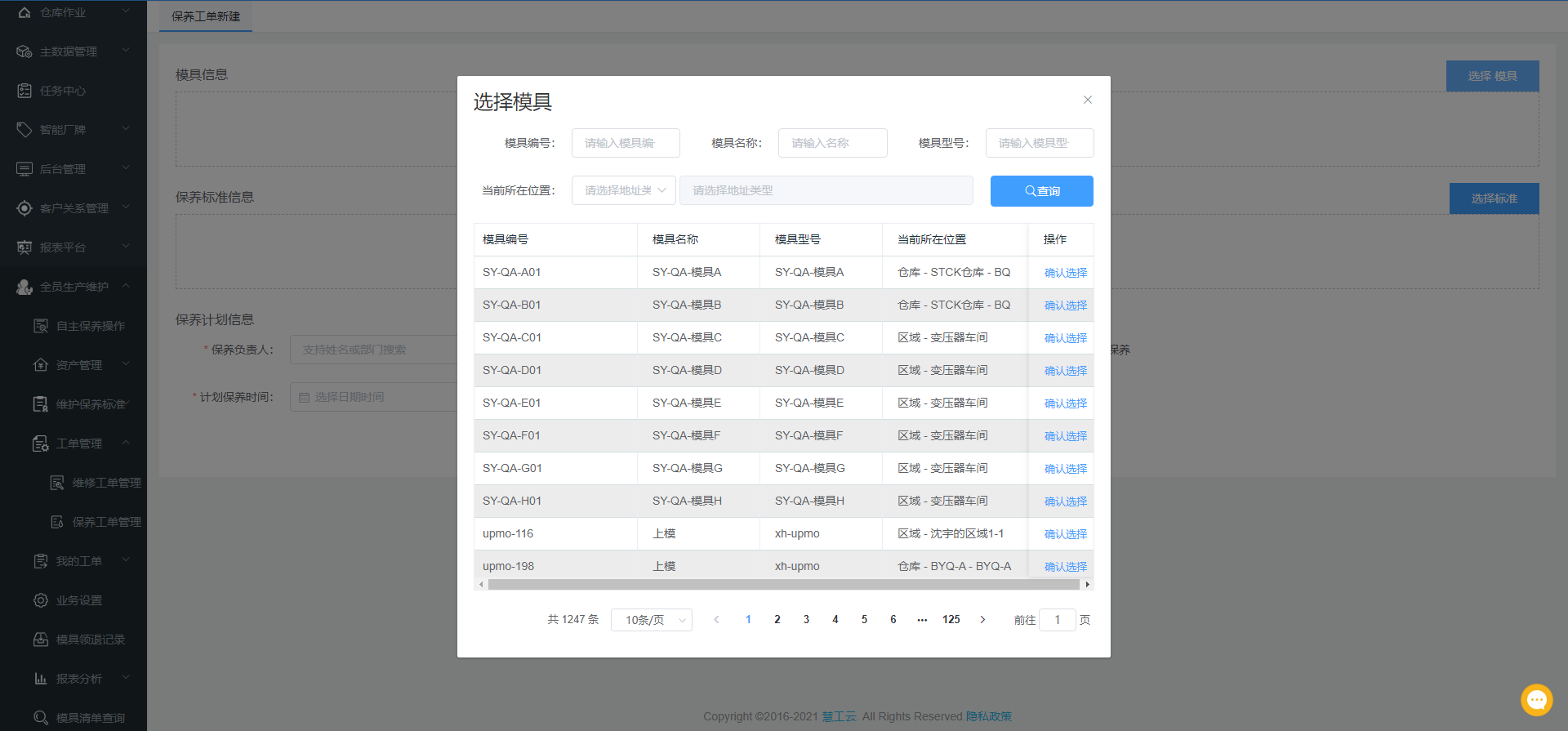

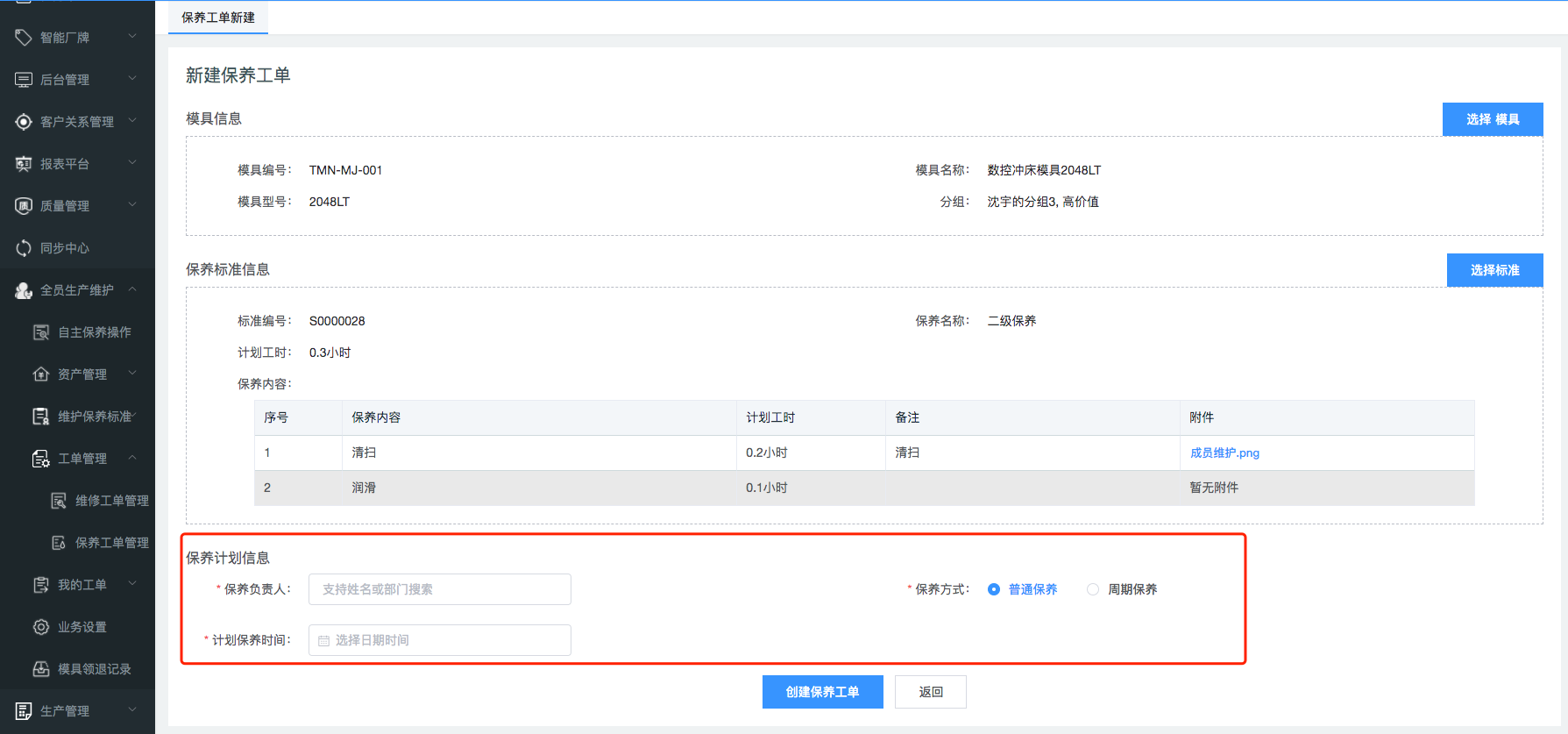

2、新增保养工单

(1)点击【新增保养工单】后选择模具,点击【选择模具】,弹框展示所有未报废的模具,确认选择模具。

(2)选择模具后【选择标准】,弹框展示所有跟所选模具相关的保养标准

(3)选择“普通保养”,则需要填写“计划保养时间”,点击创建即单个保养工单创建成功;

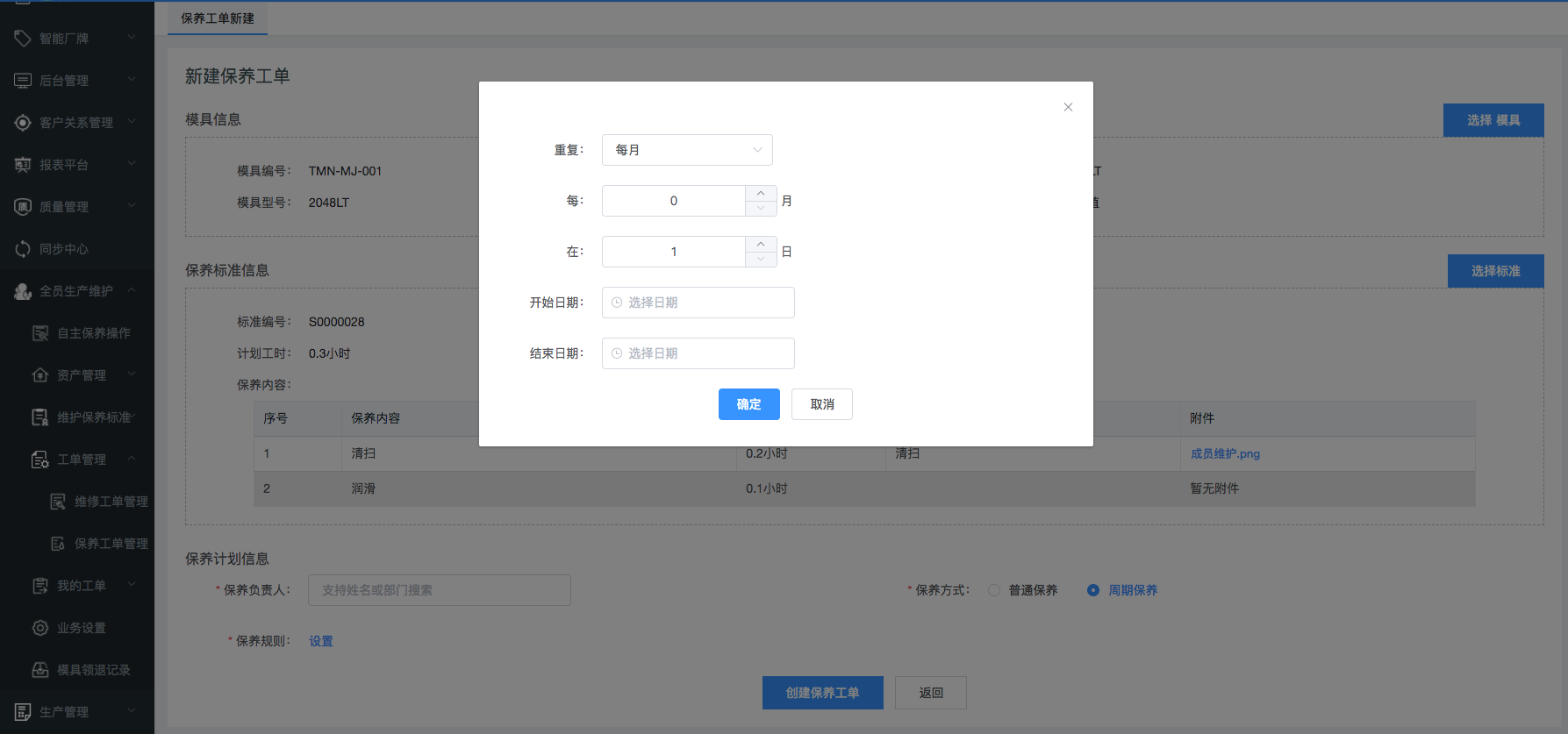

选择“周期保养”,则可以生成多个保养工单,多个保养工单的计划保养时间自行设置。

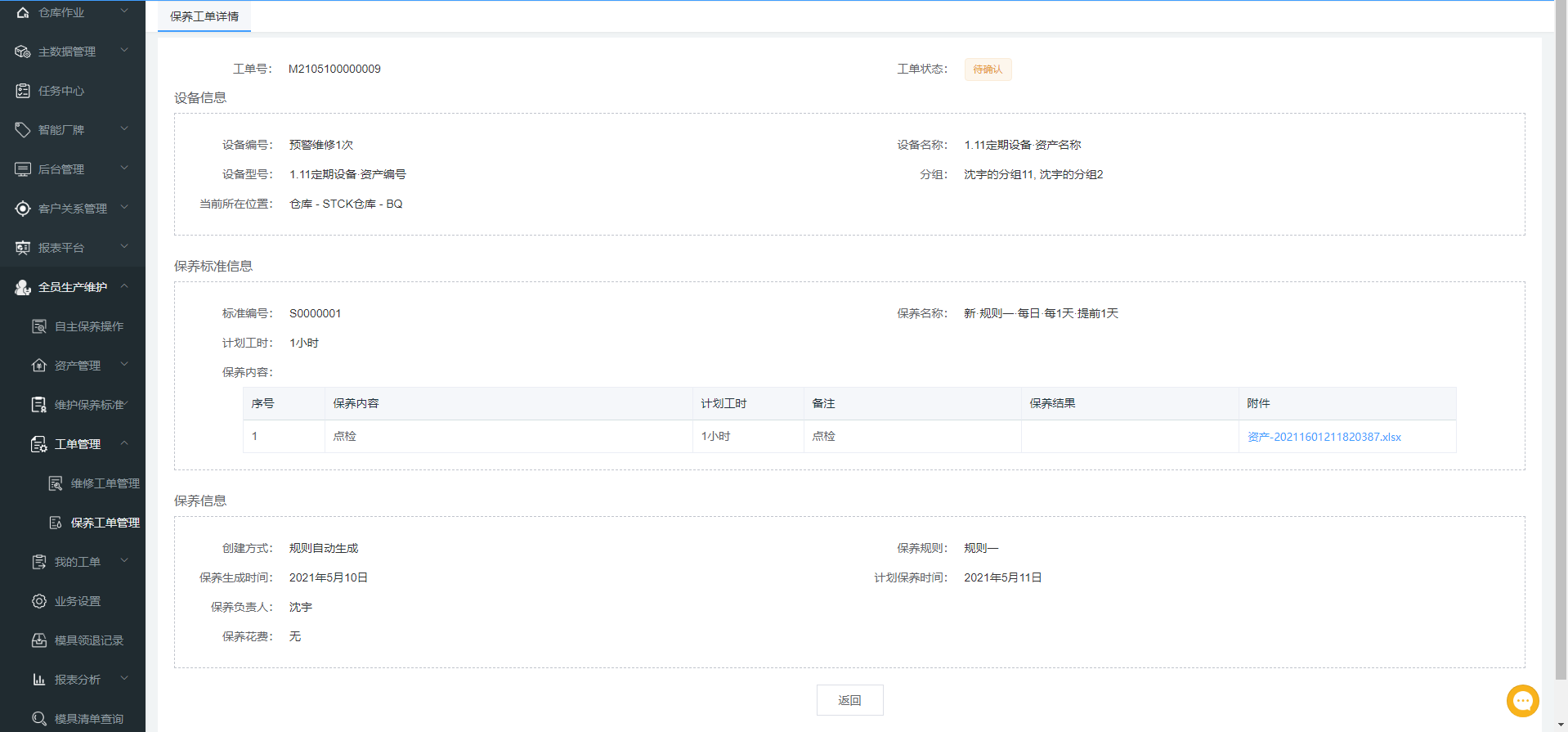

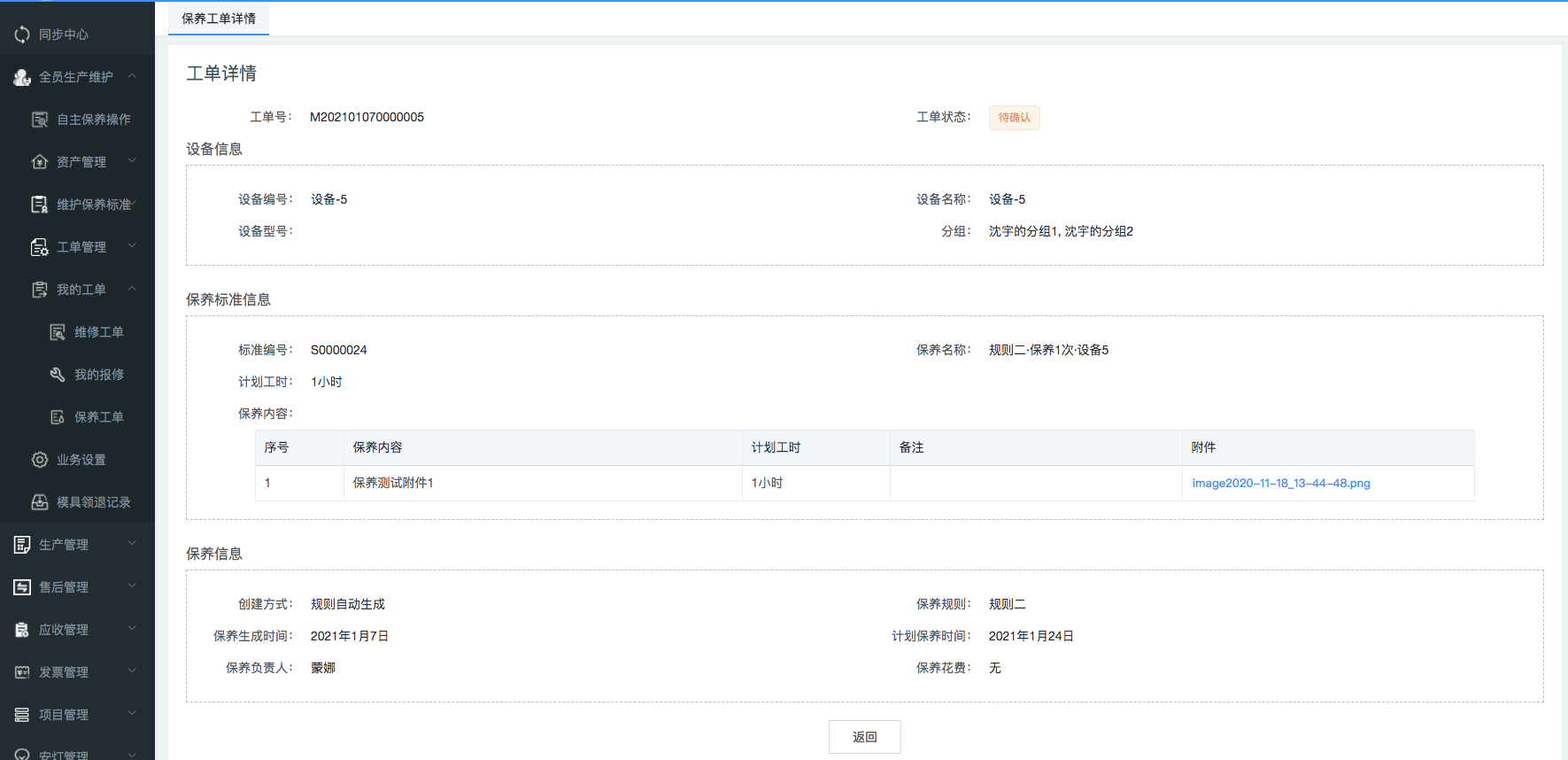

3、查看计划保养工单

在【保养工单管理】列表中点击【查看】,可查看工单详情。

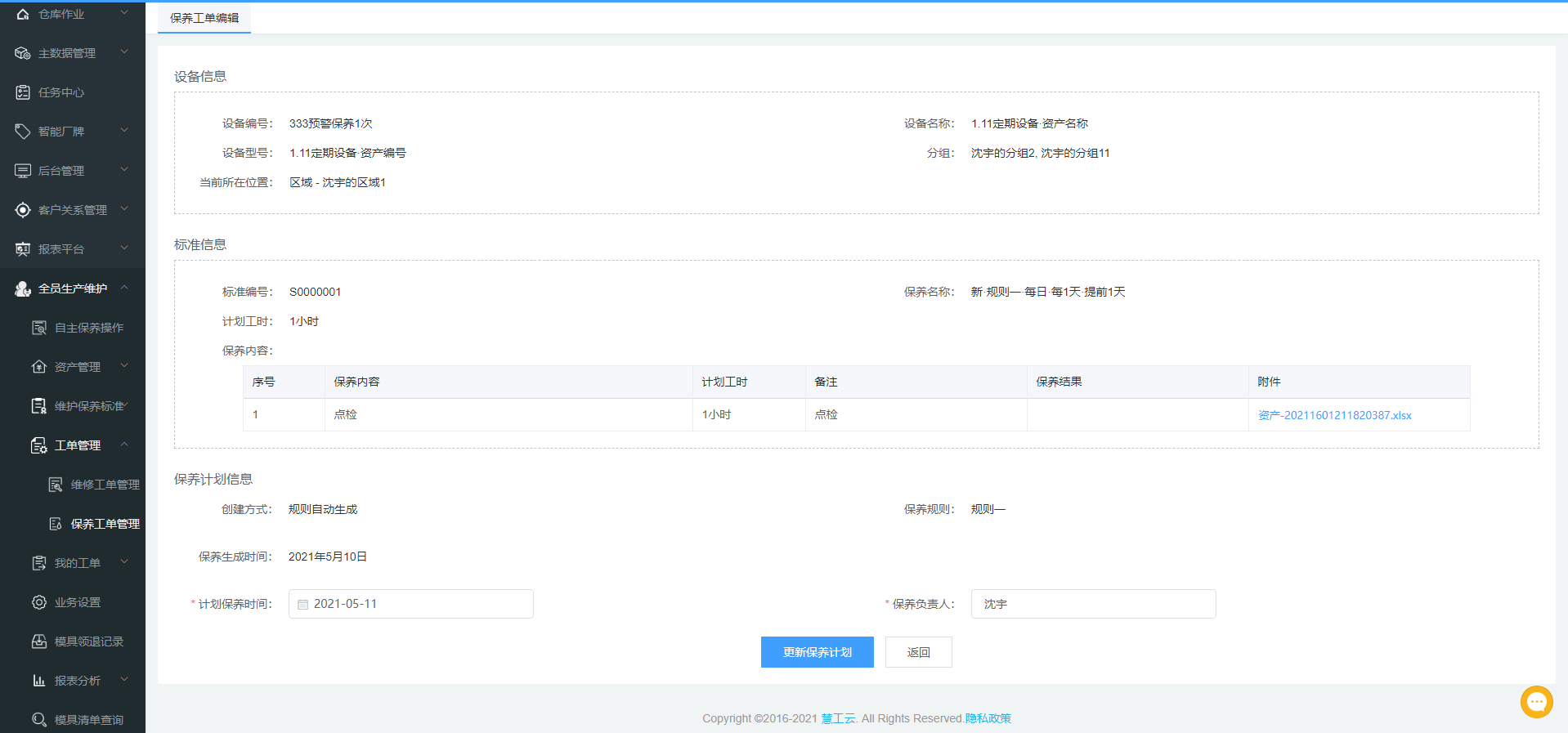

4、修改计划保养工单

在【保养工单管理】列表中可对”待确认“、”进行中“的保养工单进行修改,点击【修改】,可修改计划保养时间及重新指定保养负责人。”已完成“的工单不可修改。

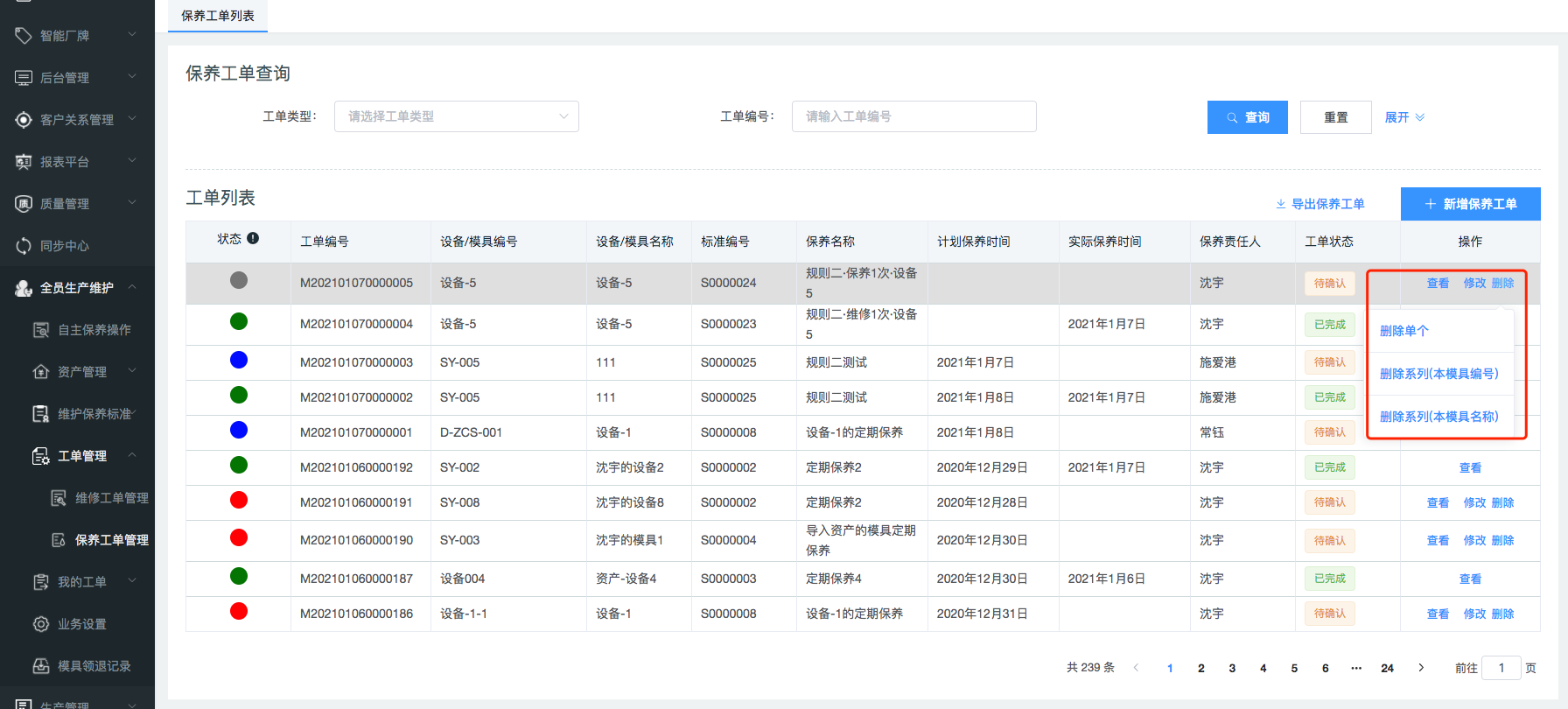

5、删除计划保养工单

在【保养工单管理】列表中点击【删除】,可单个删除保养工单,也可批量删除一系列工单。已完成的工单不可删除。

删除系列(本模具编号):针对一个模具批量生成了多个工单,则可批量删除;

删除系列(本模具名称):同一模具名称的多个模具,若多个模具分别已生成了多个工单,则可批量删除;

6、导出计划保养工单

在【保养工单管理】列表中点击【导出保养工单】,即可将保养工单批量导出,默认将全部保养工单导出,如果设置查询条件筛选查询保养工单,则导出筛选出来的保养工单。

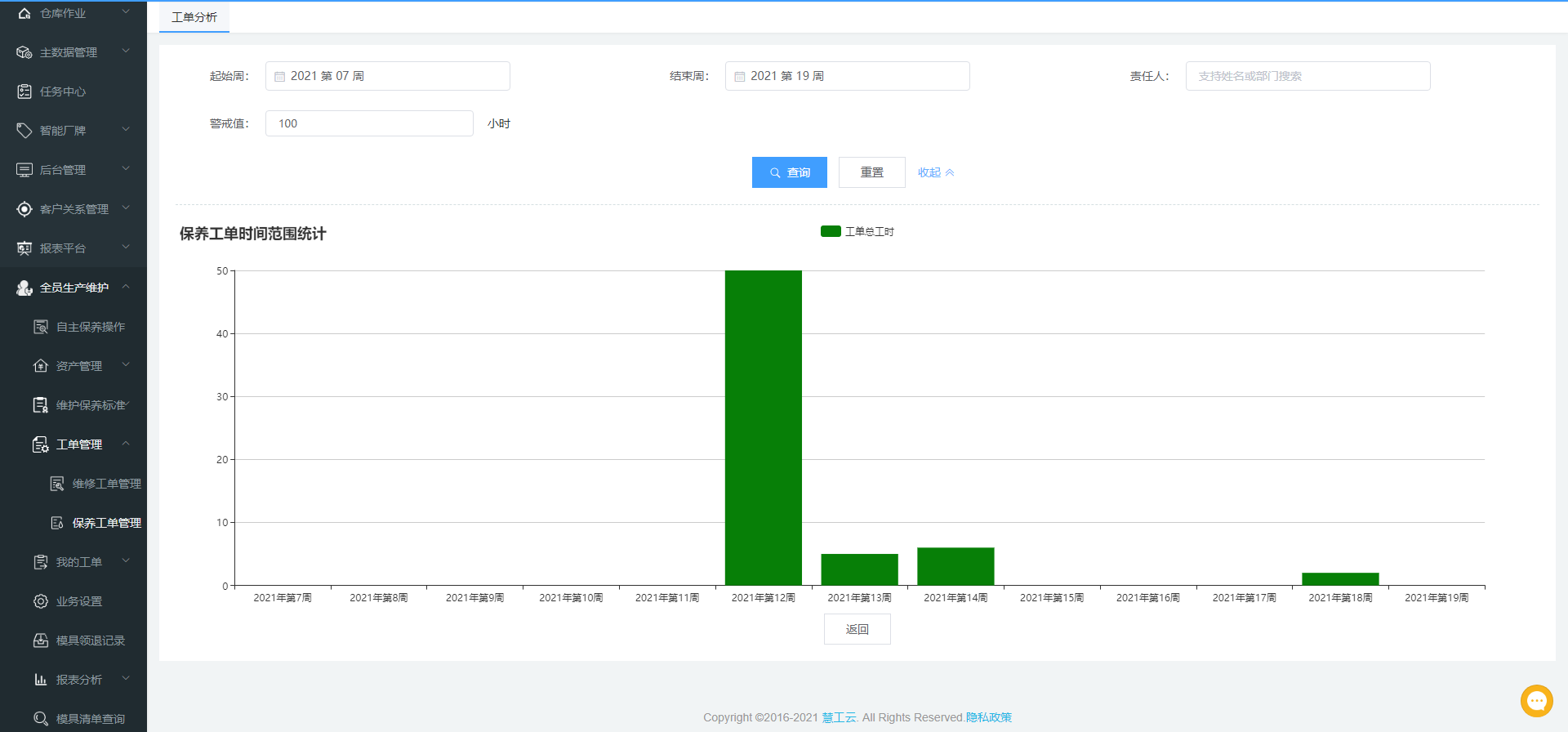

7、查看保养工单时间范围统计

在【保养工单管理】列表中点击【WorkLoad分析】,即可查看保养工单时间范围统计,可以选择起始周、结束周、责任人进行筛选,并设置警戒值。

1.3.3.3 处理保养工单

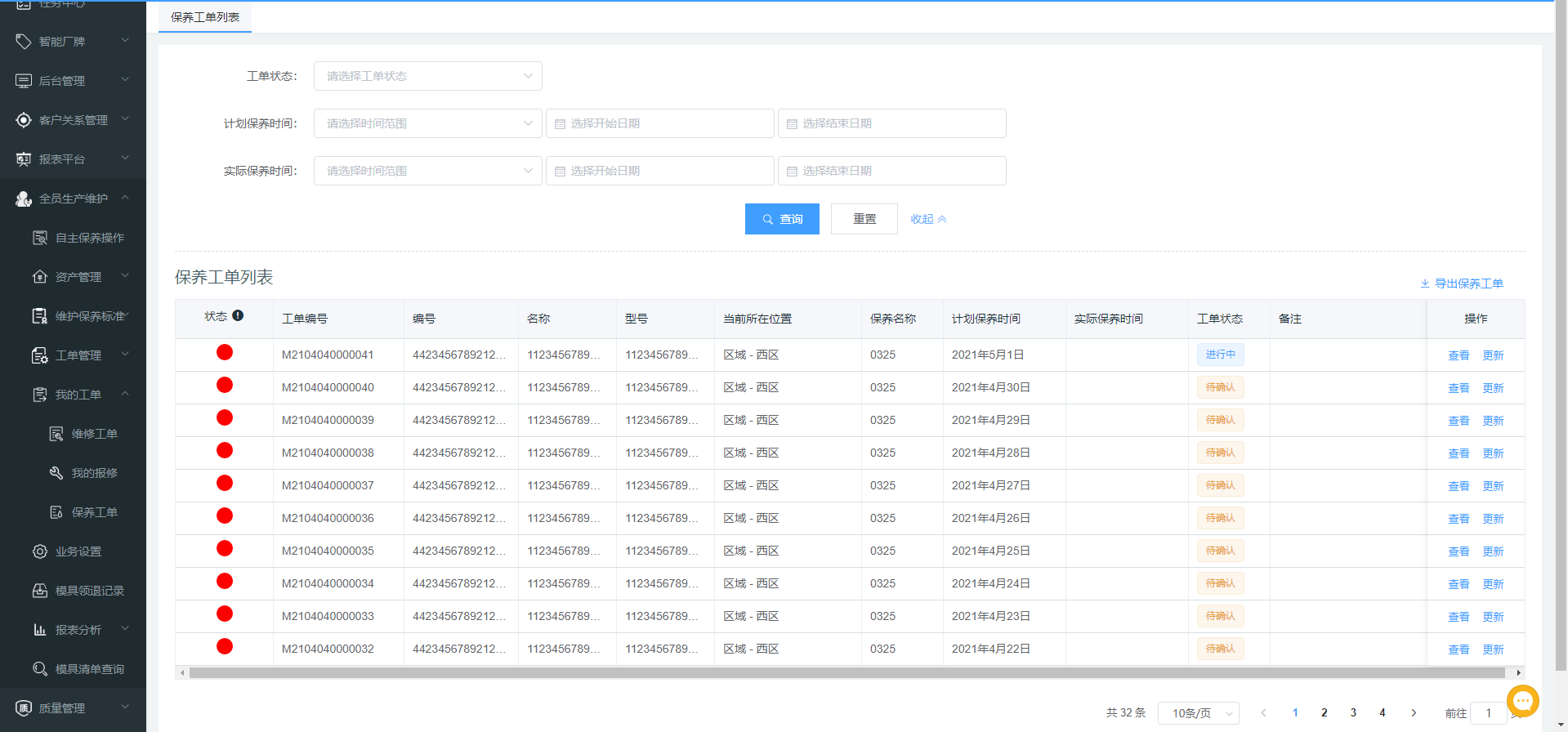

1、我的保养工单

(1)当计划保养工单的保养负责人为本人时,在【全员生产维护】>【我的工单】>【保养工单】中具有该计划保养工单。

(2)可通过工单状态、计划保养时间、实际保养时间快速查询到所需工单。

(3)点击【查看】,进入详情查看工单更多信息。

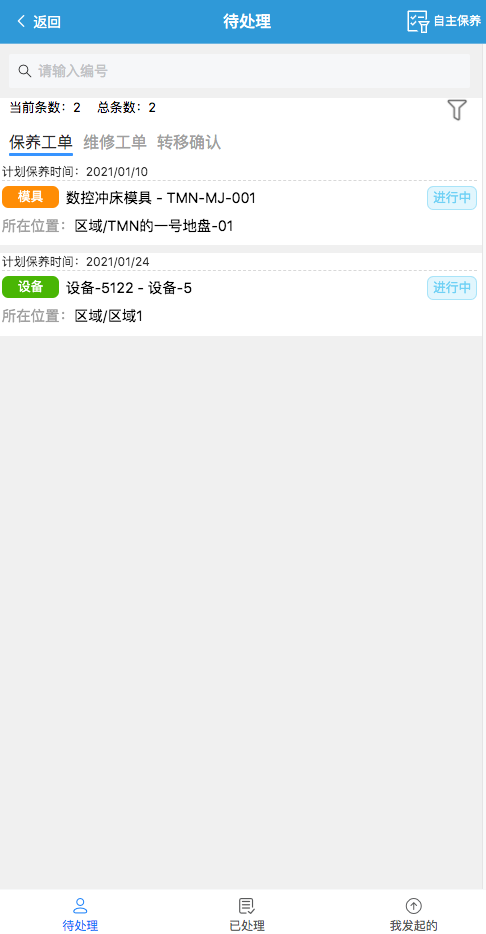

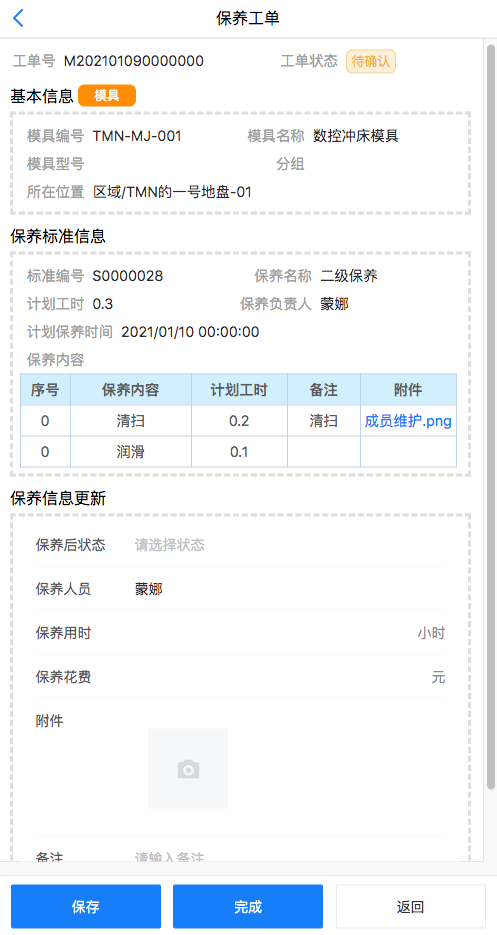

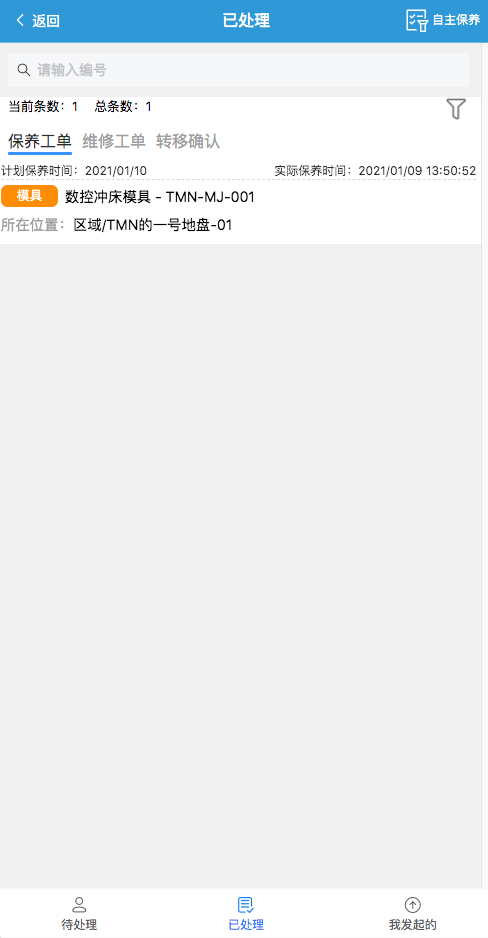

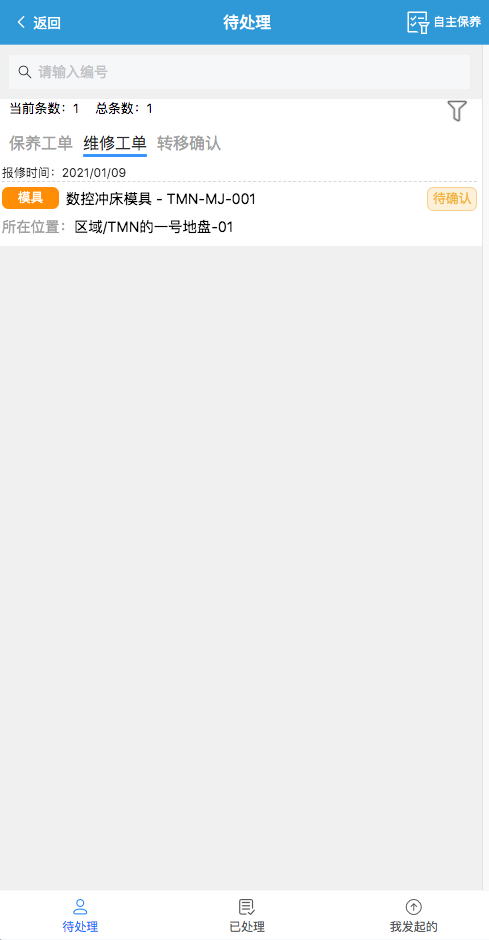

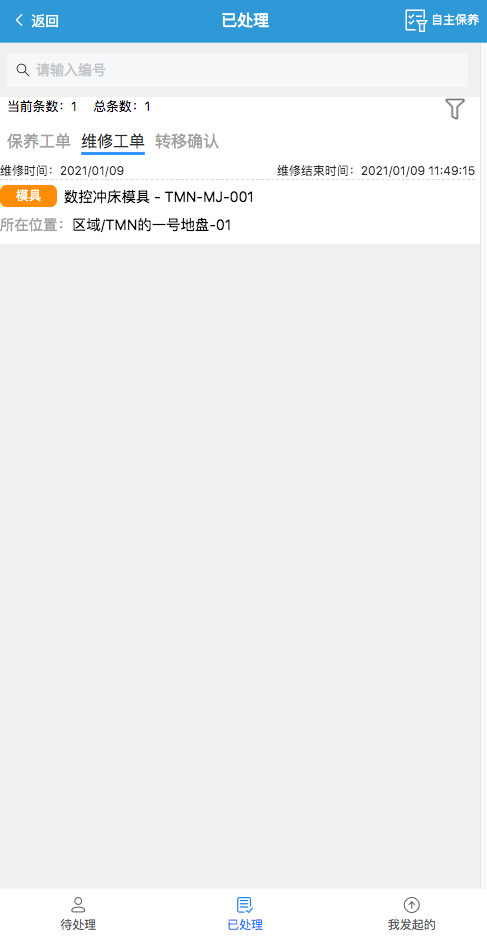

(4)在移动端,进入【待处理】>【保养工单】,即可查看待我处理的所有保养工单,点击右上角筛选图标,具有多类查询字段。

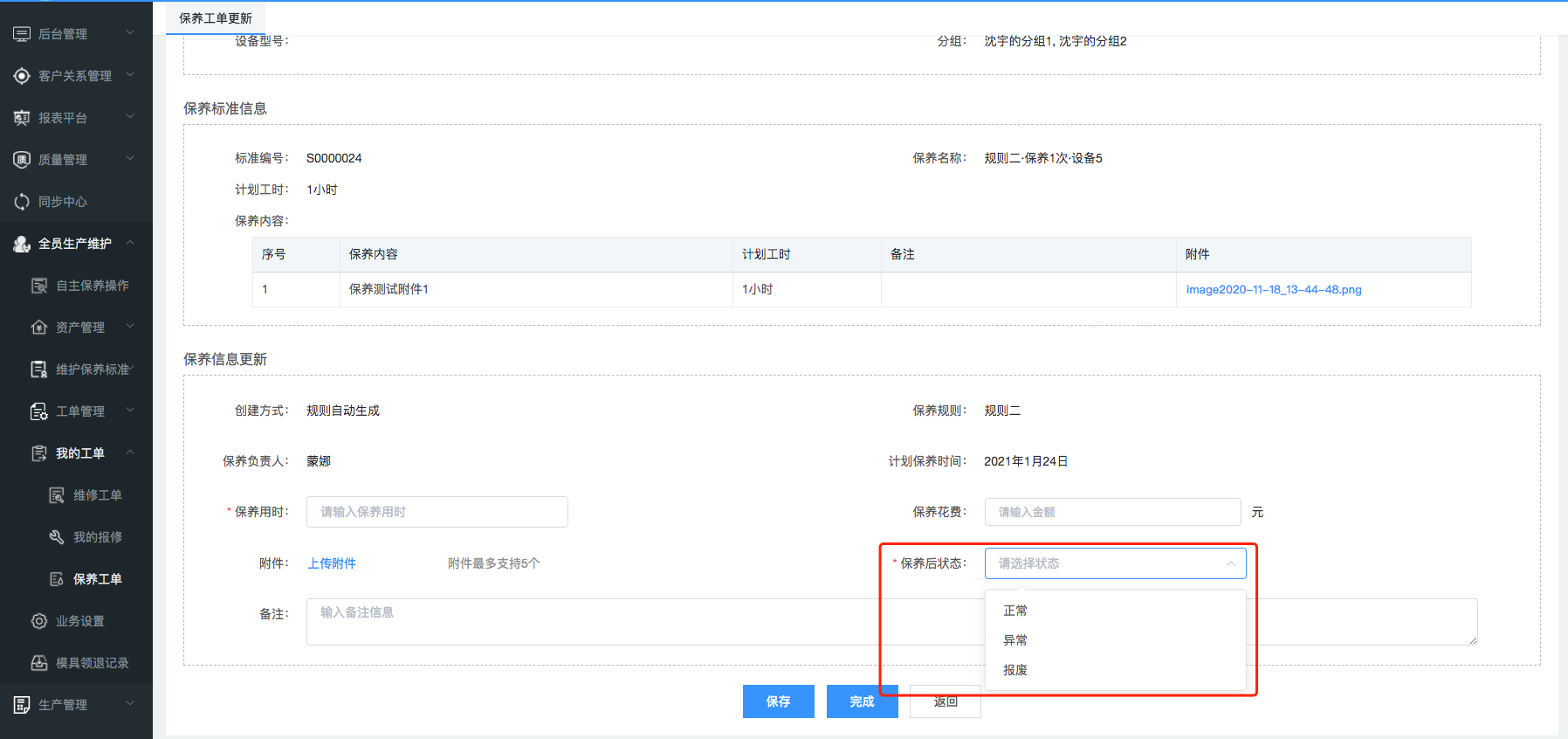

2、处理工单

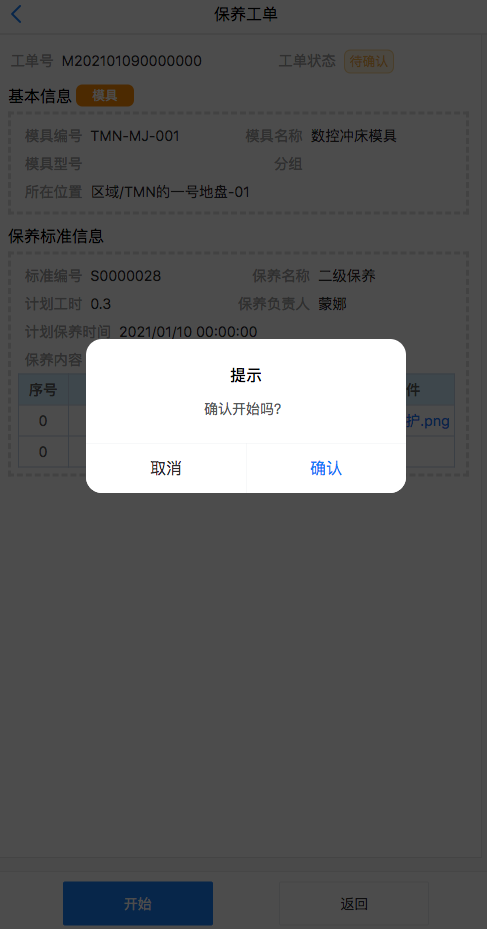

处理工单分为两个步骤:开始、完成。

(1)进入工单详情页,点击开始,保养负责人确认接收此保养工单,状态变为“进行中“。

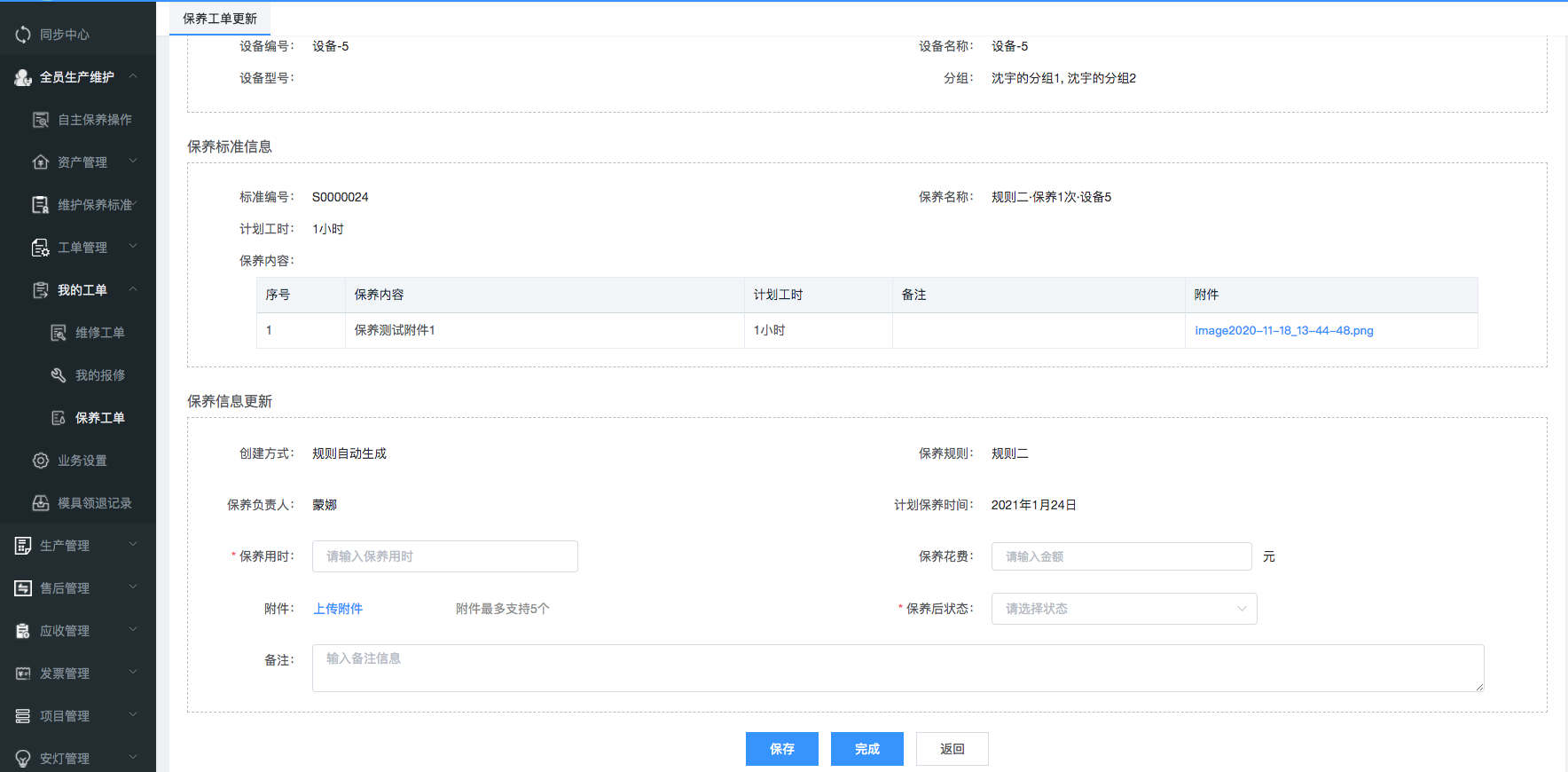

(2)状态变为”进行中“的工单可更新本次保养的相关信息,点击【保存】,则此保养工单未被完成,下次进入时可继续更新信息;点击【完成】,则工单状态变为”已完成“,”已完成“的工单不可再更新信息,也不可被删除。

移动端也是一样的逻辑,当完成保养工单的处理后,该工单可在【已处理】>【保养工单】中找到。

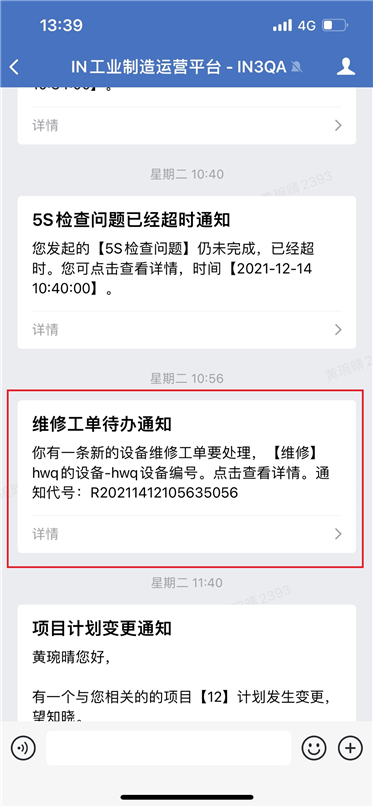

3、待办工单通知

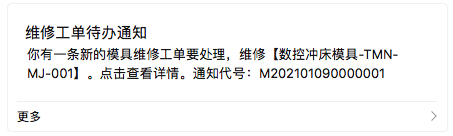

在到达计划保养时间时,保养负责人可通过企业微信接收系统发出的工单待办通知。

1.3.4 各模具保养记录

1、打开【全员生产维护】>【资产管理】>【模具管理】列表中的各模具详情,可查看该模具的自主保养情况及计划保养情况。

2、在【自主保养】中,切换周可查看历史周的自主保养情况。

3、在【计划保养】中,展示所有与该模具相关的计划保养工单,点击【详情】可跳转至对应的保养工单详情页。

同时,对”已完成“的保养工单进行数量统计,统计结果展示于”保养次数“字段中,便于筛选;另外,”保养次数“字段也是各类规则自动触发的条件。

保养设备类似。

1.4 模具/设备维修

当模具/设备出现问题需要维修时,由发现问题的人发起维修并制定维修负责人,系统生成维修工单给对应的维修负责人。

1.4.1 模具报修

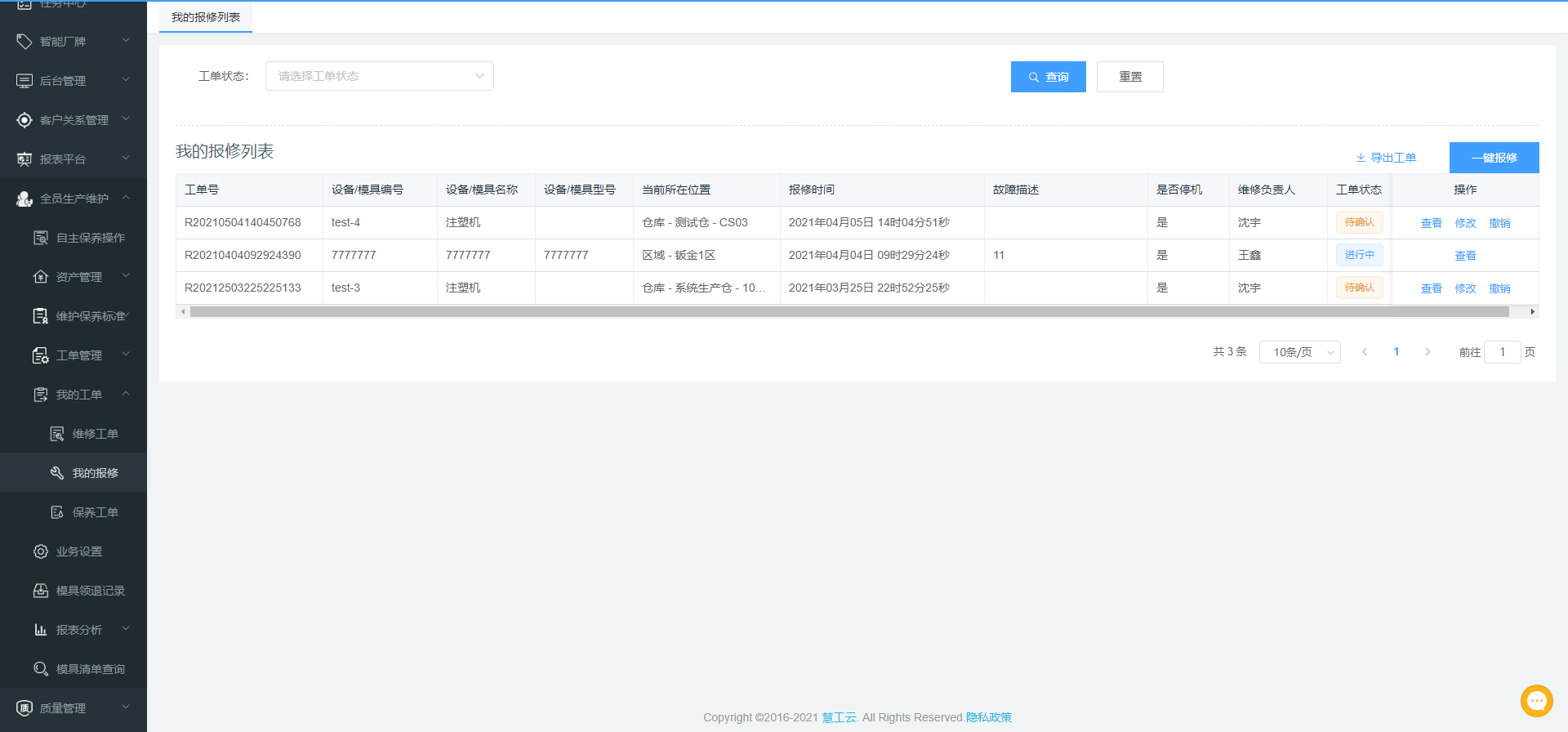

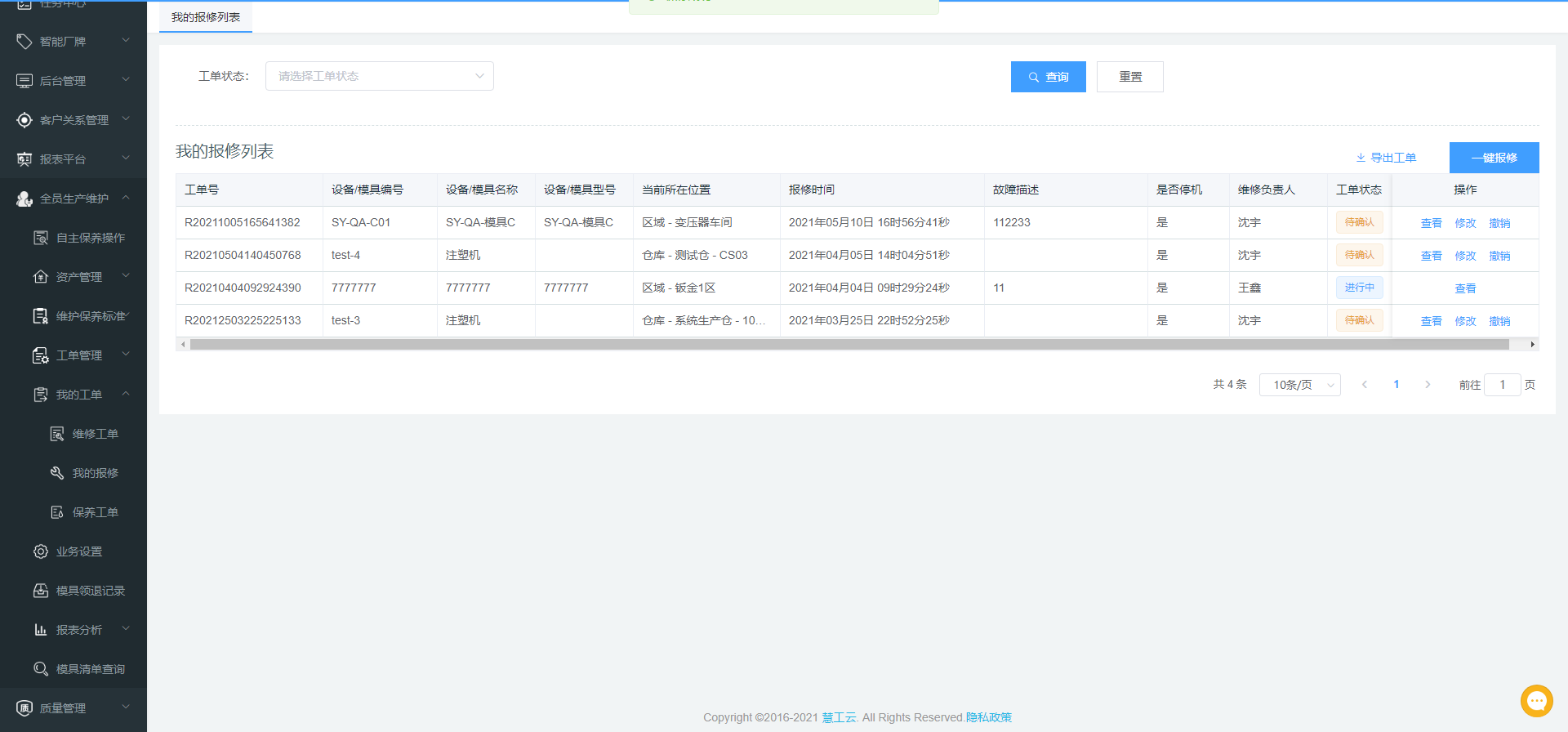

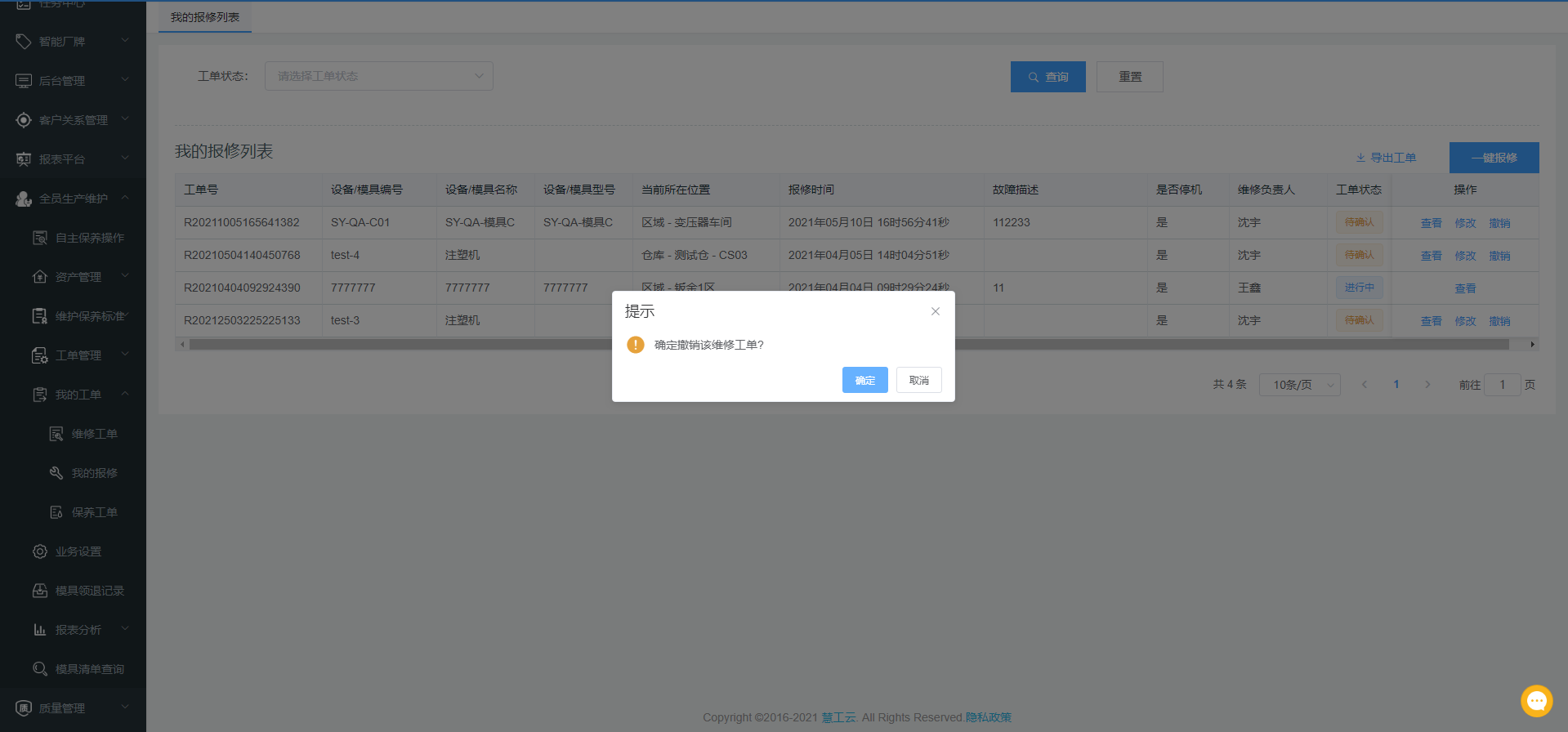

1、在【全员生产维护】>【我的工单】中具有【我的报修】,点击进入我的报修列表,可查询所有本人报修过的记录,同时还可以创建新的报修。

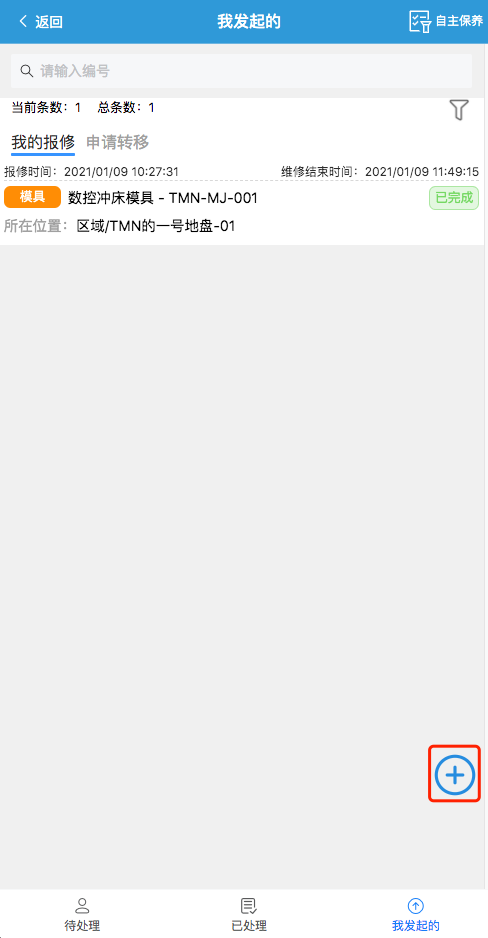

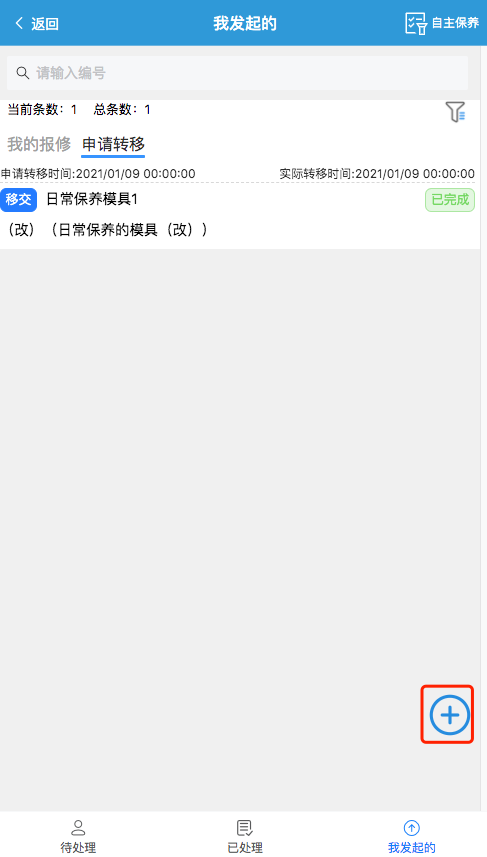

移动端【我发起的】>【我的报修】中同样可以查询所有本人发起的报修。

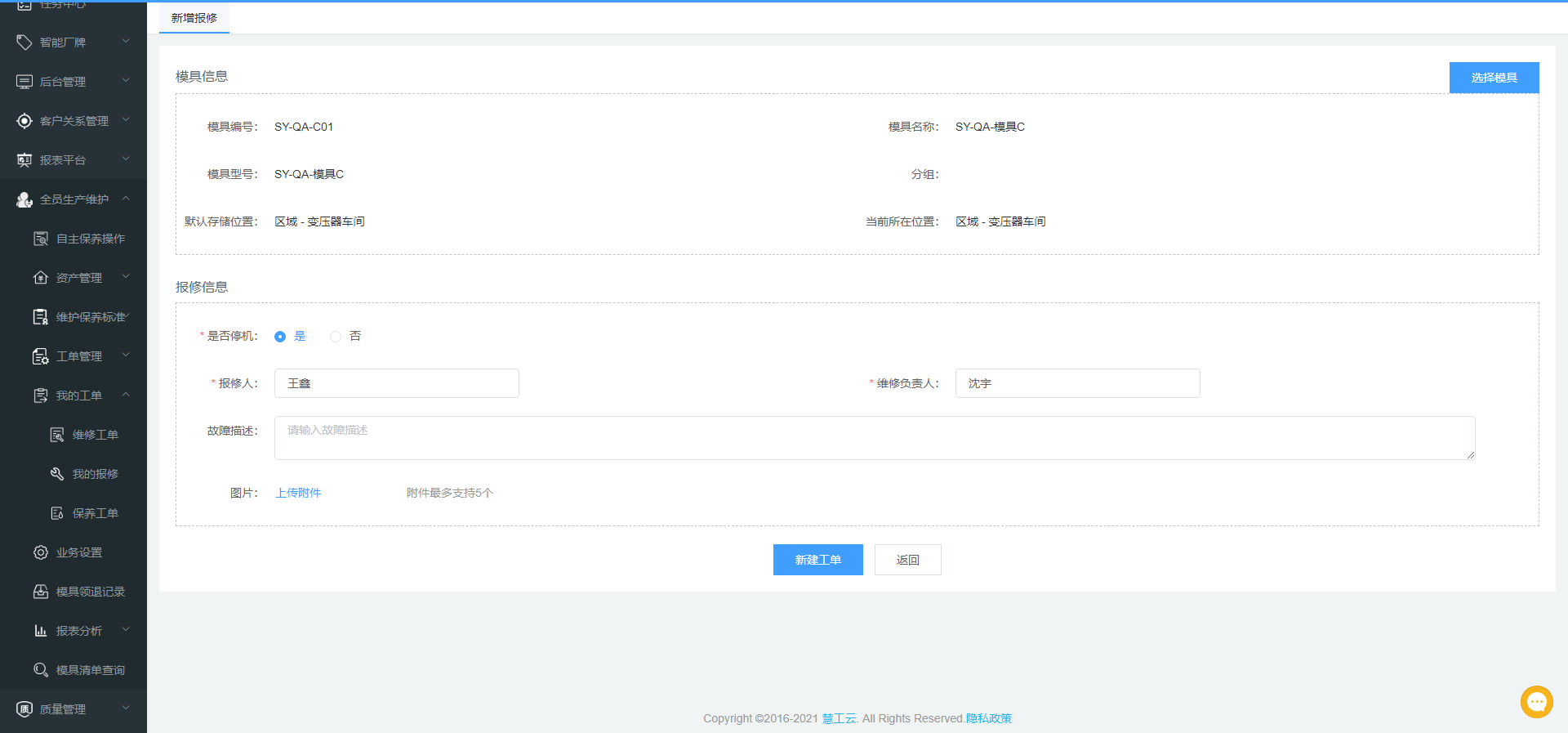

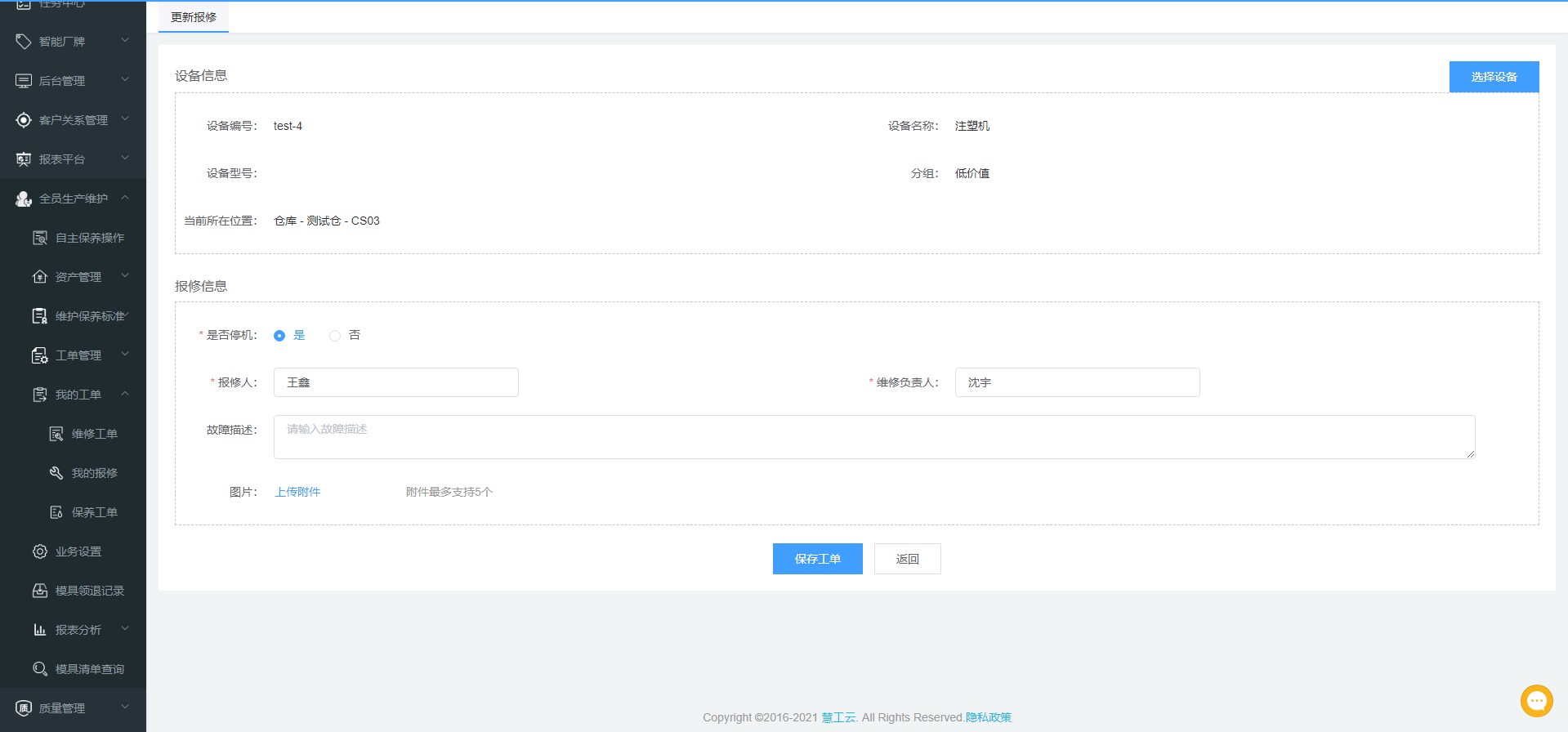

2、发起报修,点击【一键报修】即可进入新建界面,选择所需报修的模具,并必填报修人及维修负责人,报修人默认为自己,维修负责人默认为本模具的维修负责人。点击【新建工单】,生成维修工单。

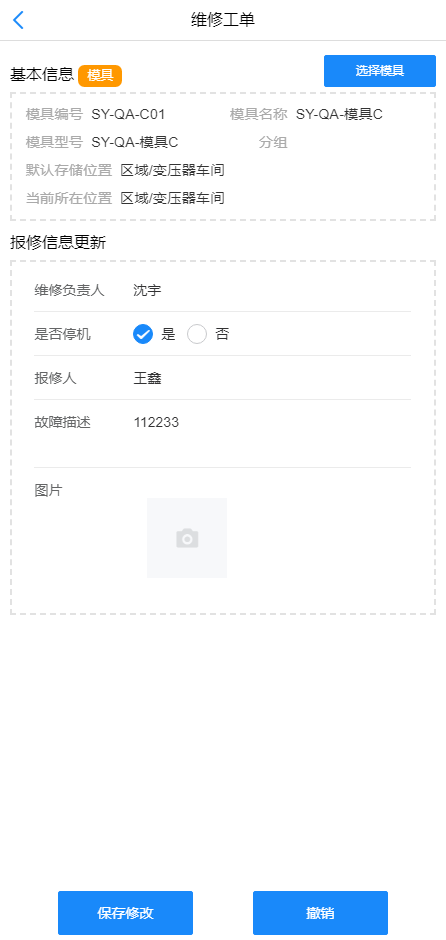

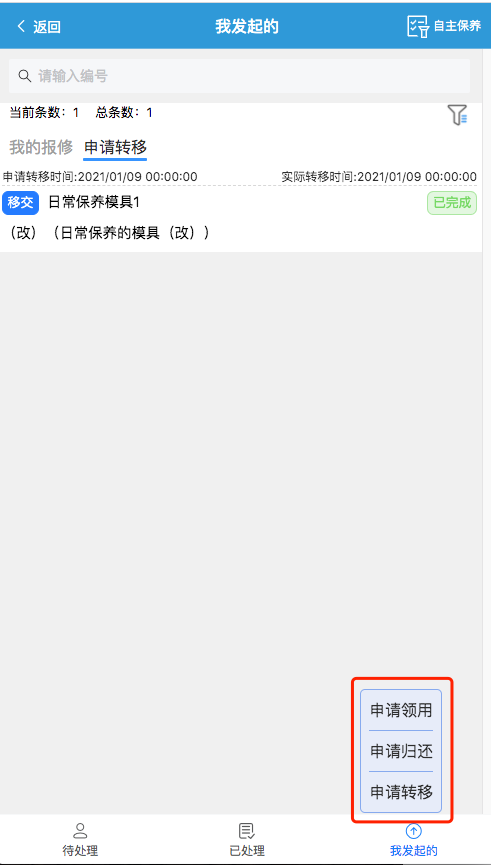

在移动端【我发起的】中点击”+“,选择模具报修,并选择需要报修的模具,填写必要的信息后新建工单,则工单新建成功。

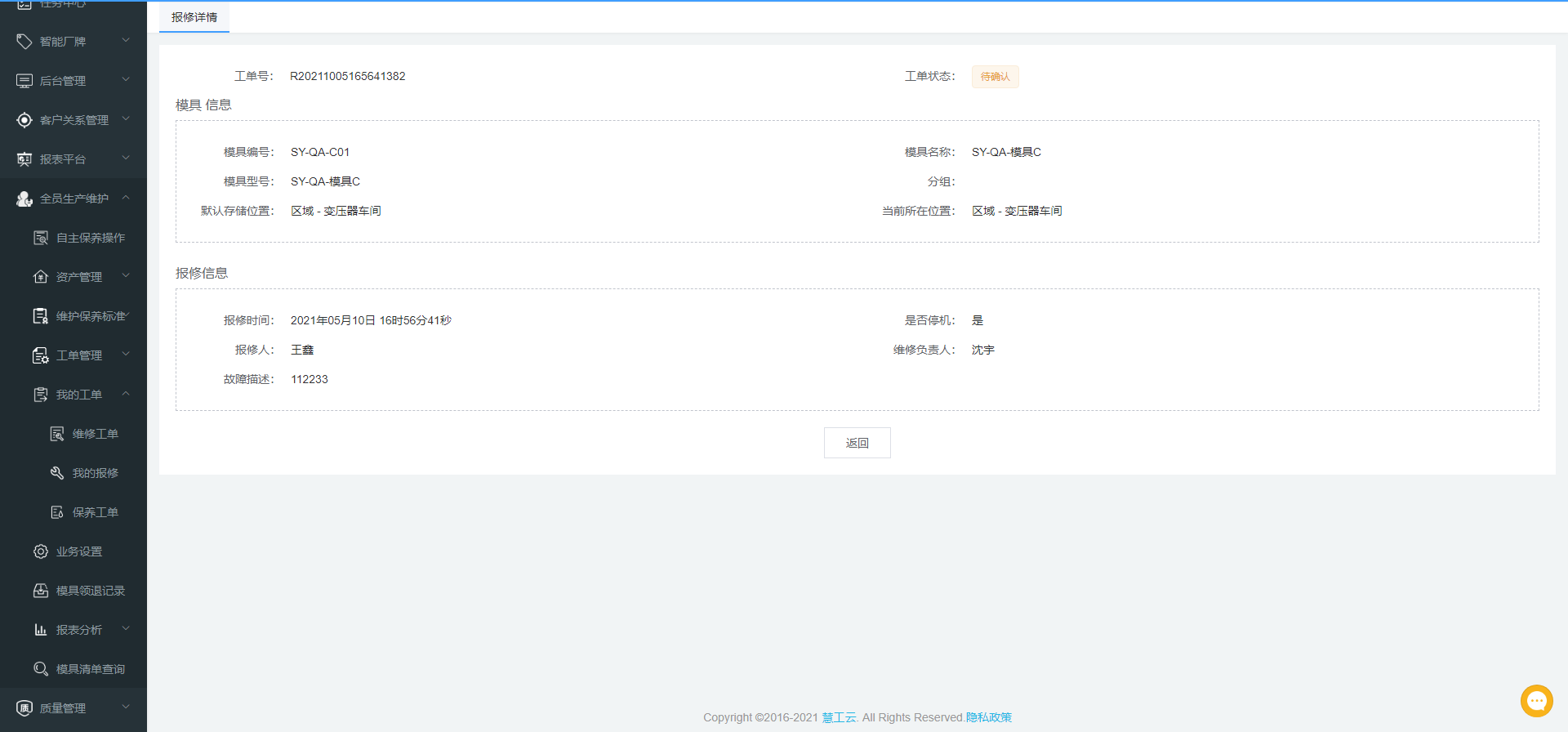

3、点击列表中的【查看】按钮,查看维修工单详情。

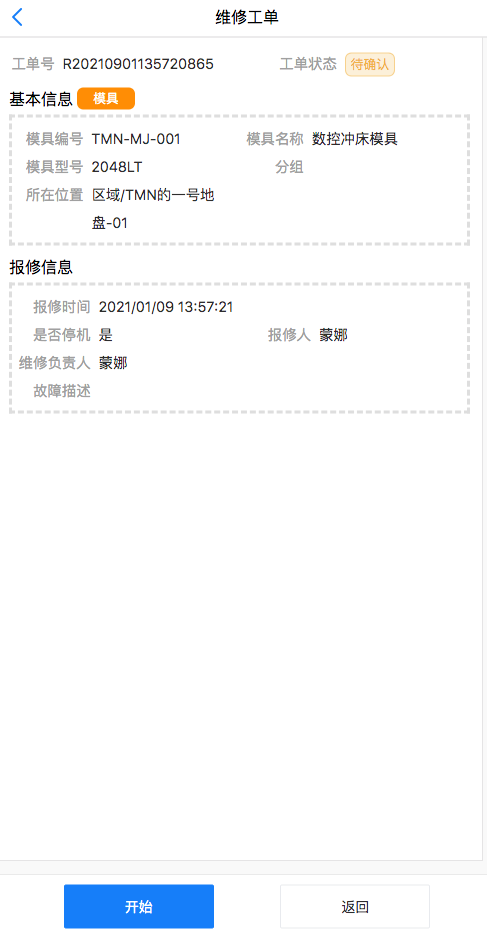

移动端,则在【我发起的】>【我的报修】中选择相关的维修工单,即可查看工单详情,”进行中“、”已完成“的维修工单仅支持查看。

4、状态为”待确认“的维修工单,列表中具有【修改】按钮,点击进入详情页,可对维修工单进行更新;状态是”进行中“或”已完成“的维修工单,不可修改。

移动端中,若为”待确认“的维修工单,则点击进入后可进行再次修改,点击【保存修改】即可。

5、状态为”待确认“的维修工单,列表中具有【撤销】按钮,撤销后,删除本条维修工单记录;状态是”进行中“或”已完成“的维修工单,不可撤销。

移动端中,”待确认“的维修工单还可以撤销。

1.4.2 处理维修工单

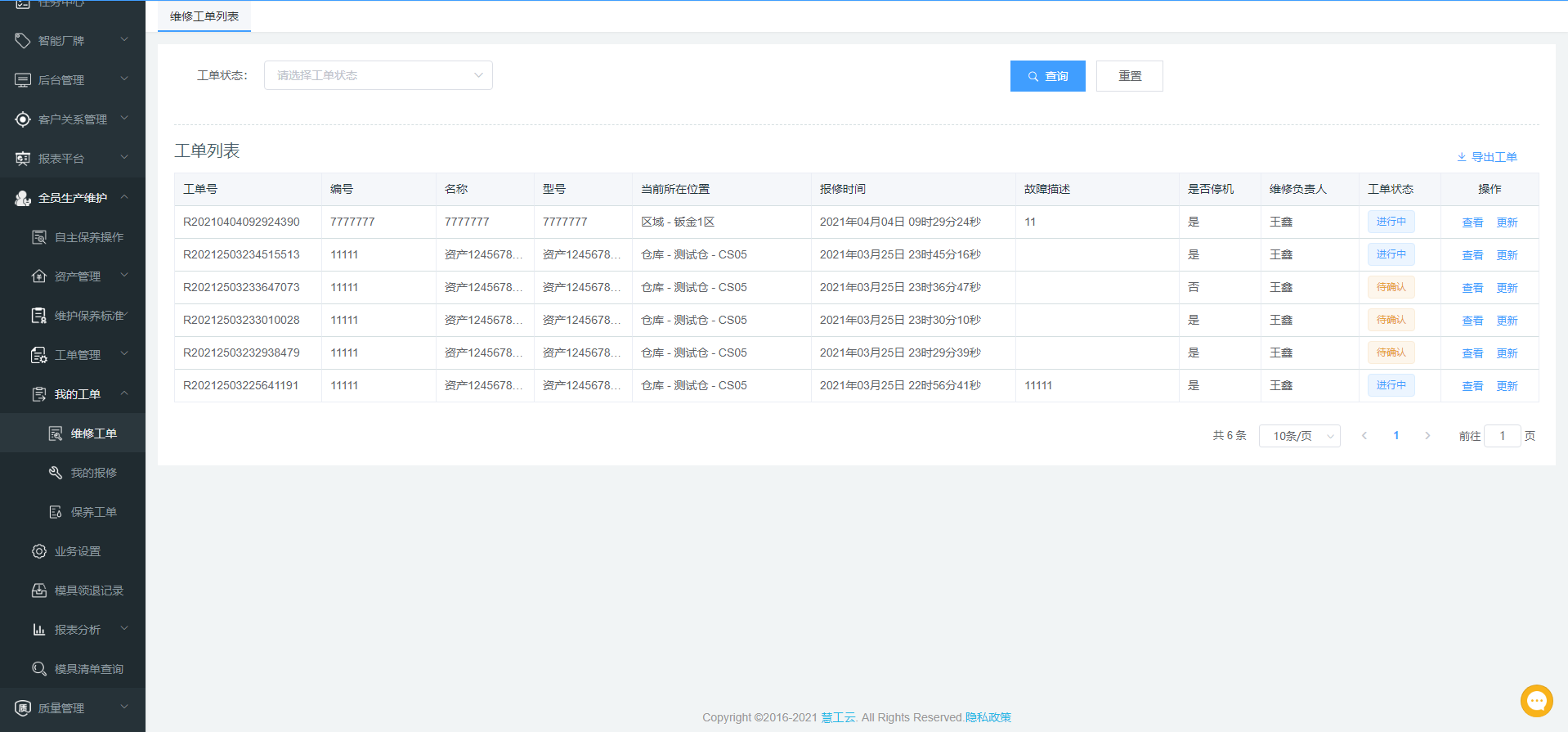

1、在【全员生产维护】>【我的工单】>【维修工单】中可查询所有维修负责人是本人的维修工单。

移动端中可在【待处理】>【维修工单】中查询。

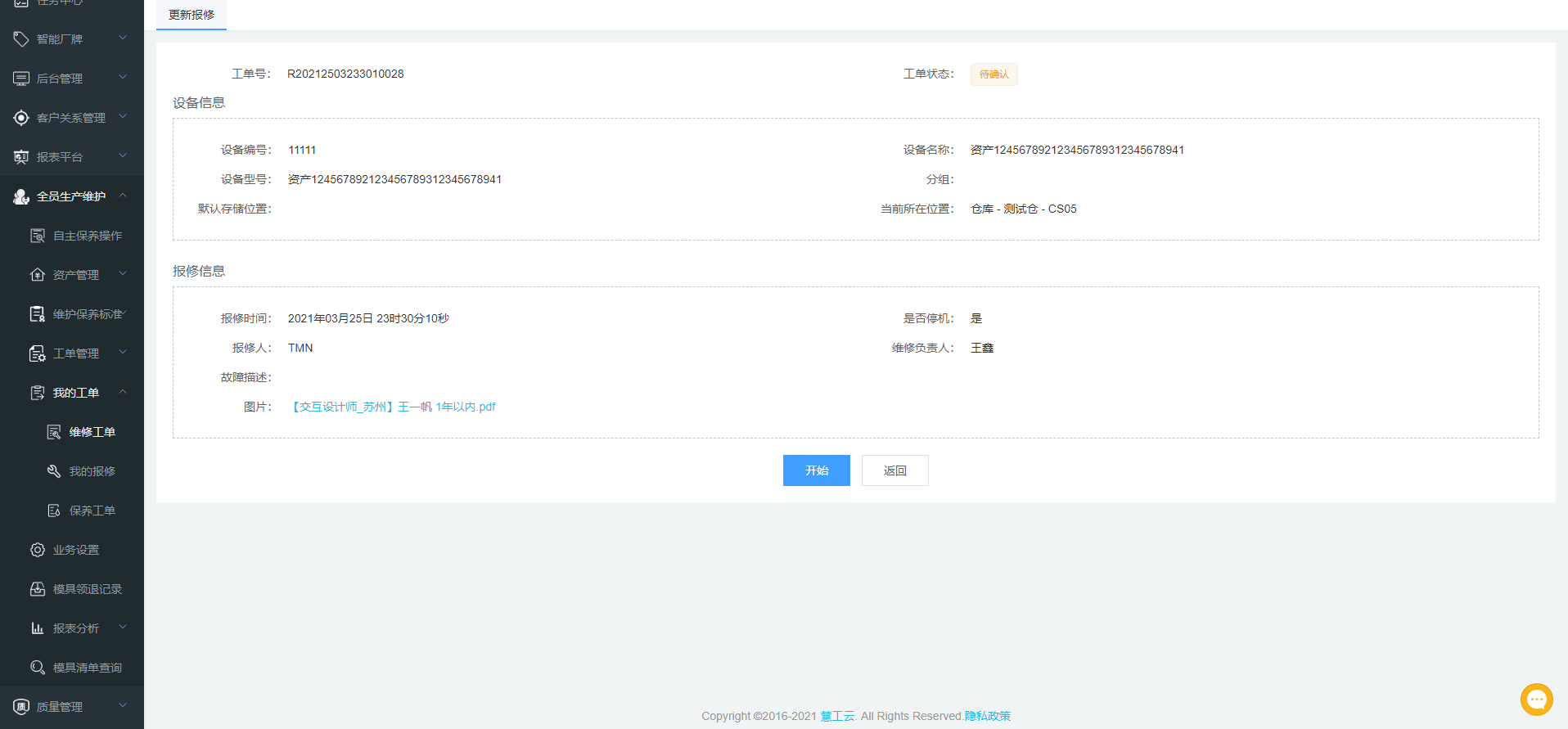

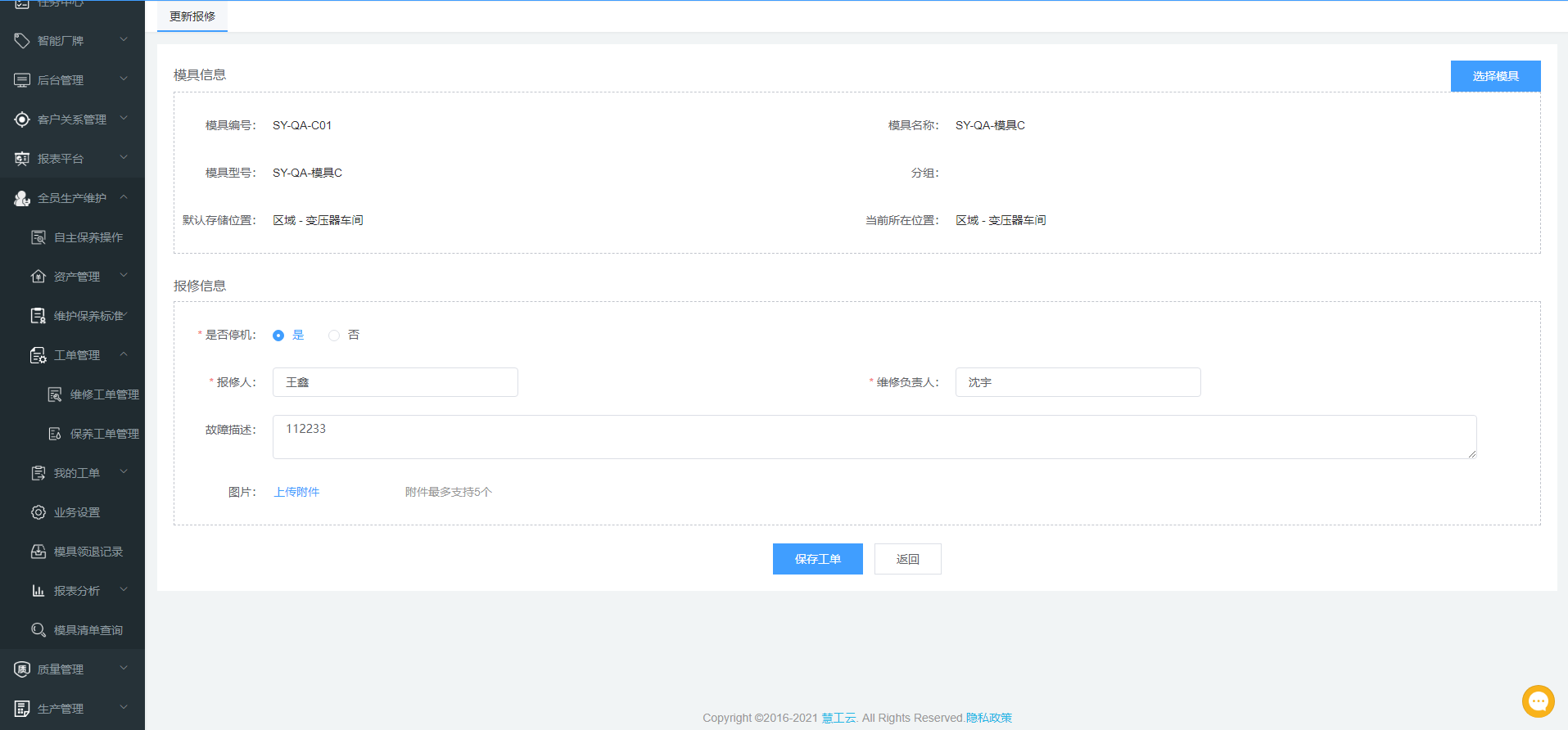

2、工单状态为“待确认“时,具有【更新】按钮,点击进入可点击【开始】,相当于维修负责人已确认接收此维修工单,并开始维修任务,此时工单状态变为”进行中“。

移动端,则点击【待处理】>【维修工单】中的数据,进入详情页。

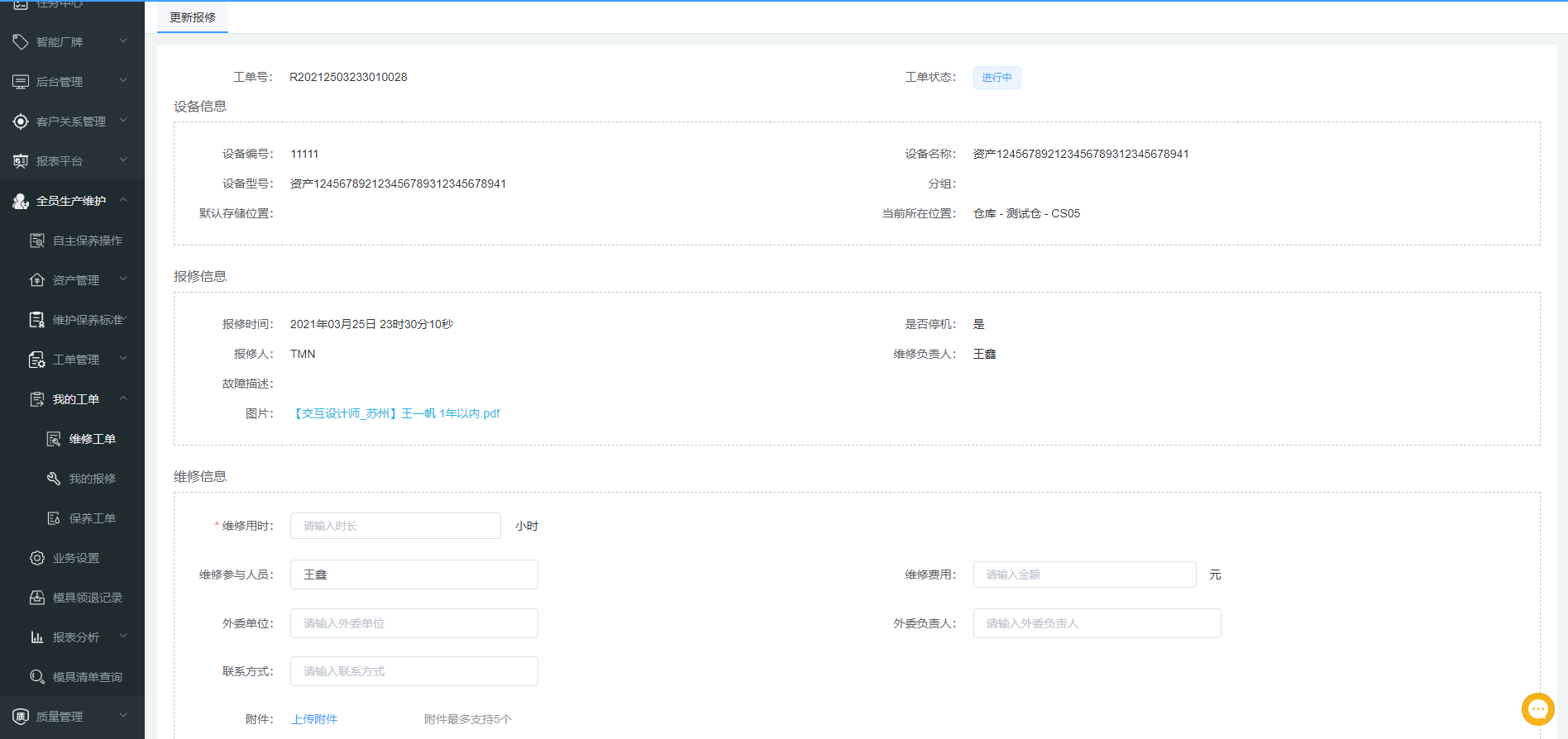

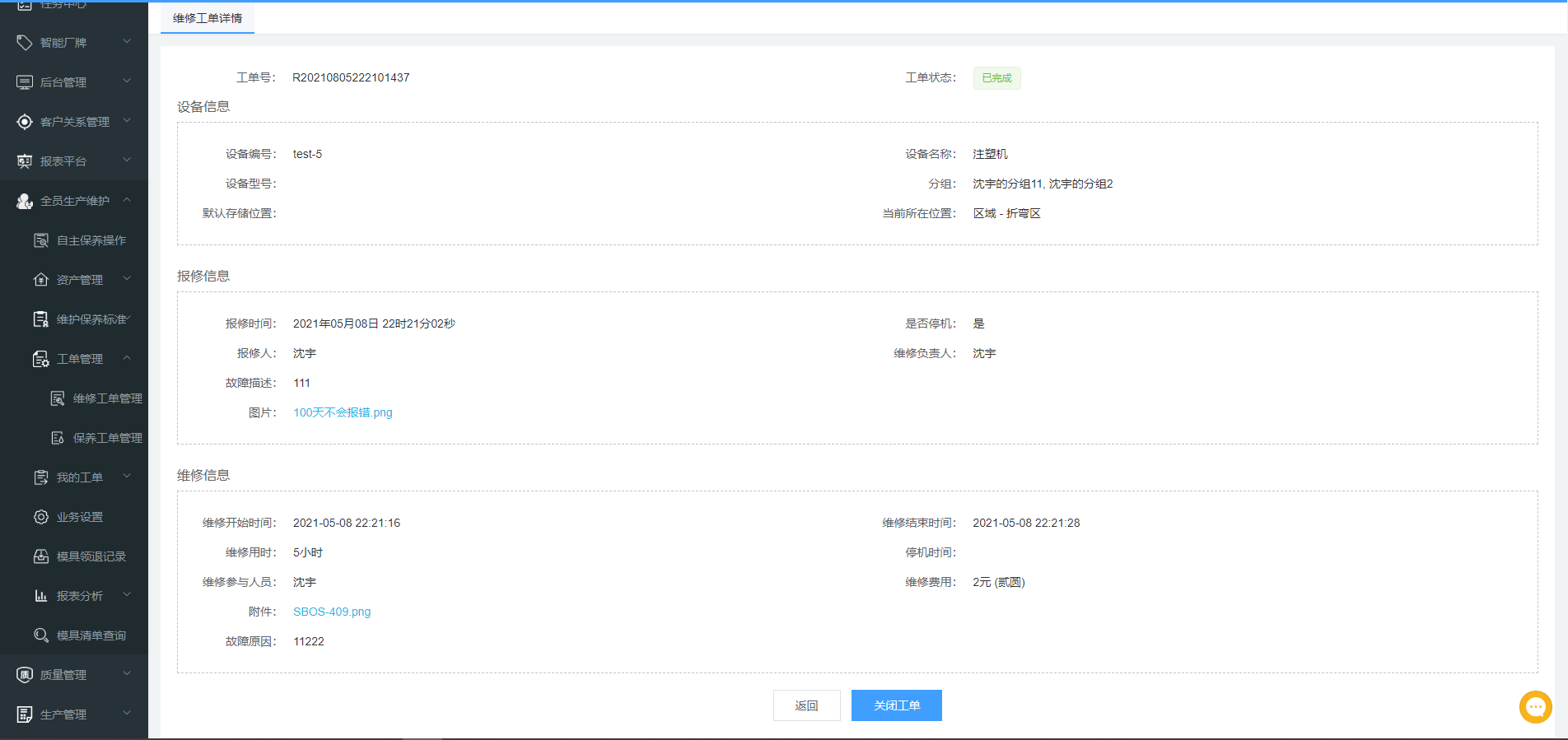

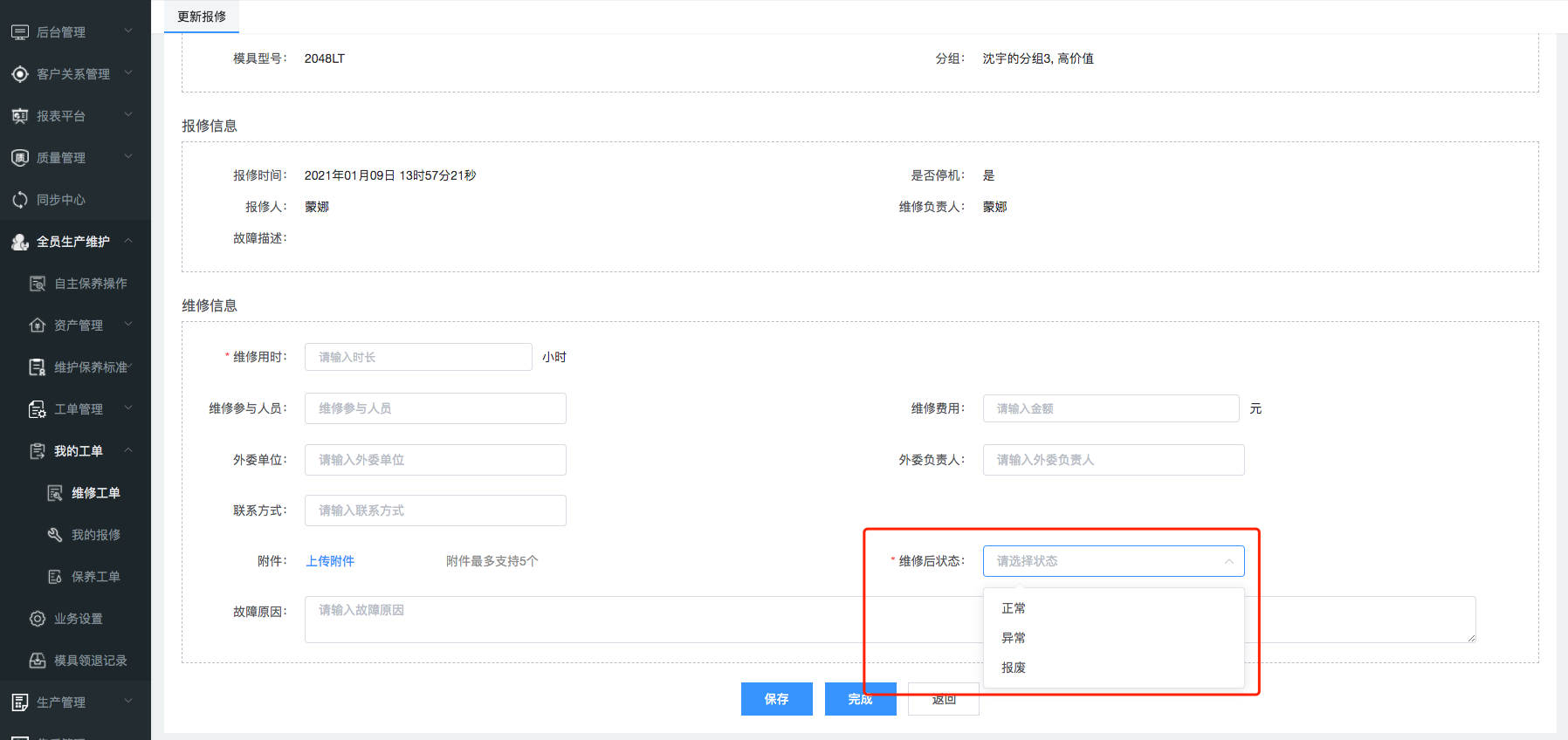

3、进行中的维修工单可进一步更新更多信息。

保存:更新维修工单中的信息,点击【保存】,更新信息被保存,但工单状态仍为”进行中“。

完成:填写必填信息,点击【完成】,工单状态更新为”已完成“,”已完成“的工单仅可查看。

移动端的操作与PC端保持一致,只是一旦完成维修工单,维修工单将进入【已处理】>【维修工单】中。

1.4.3 维修工单管理

1、维修工单列表

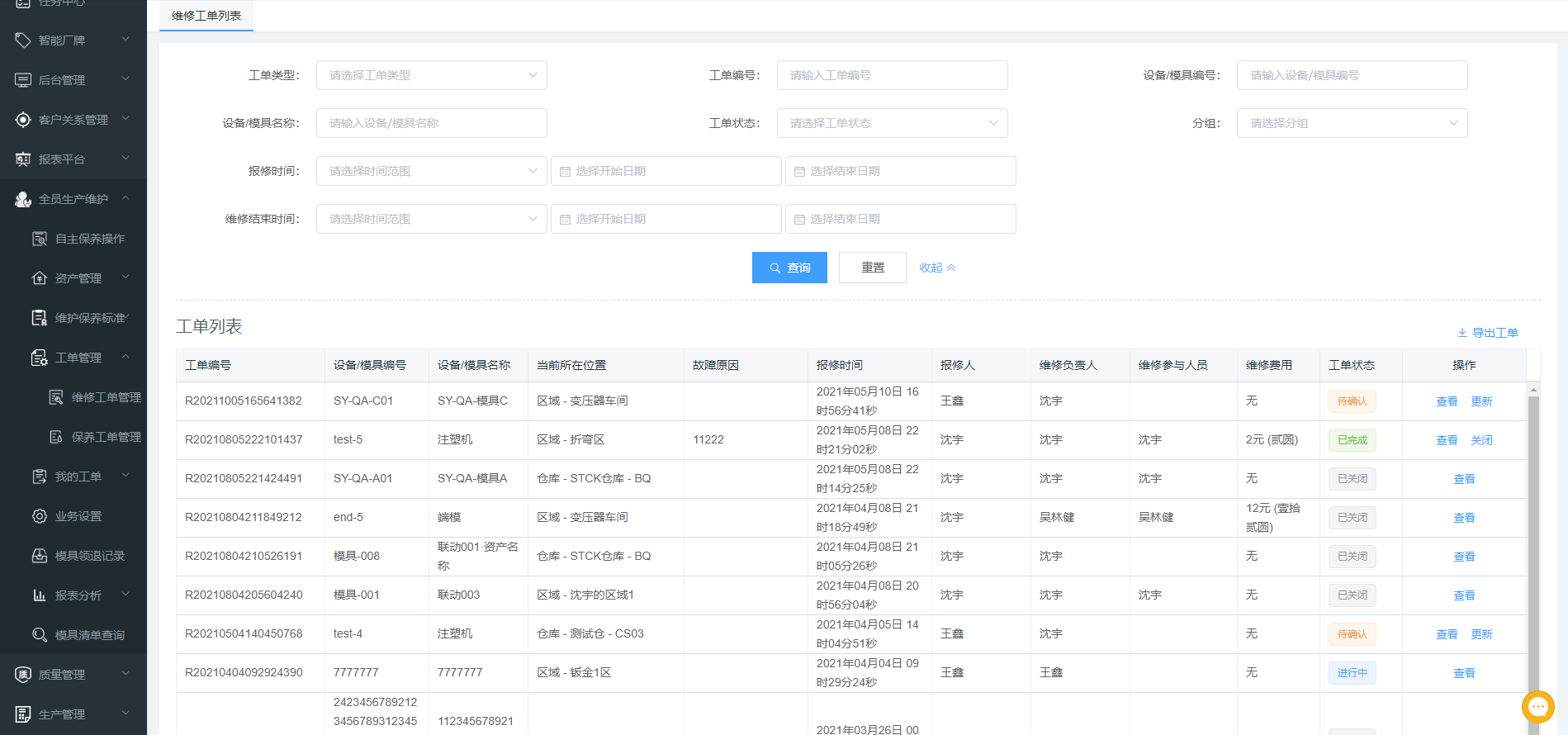

(1)【全员生产维护】>【工单管理】>【维修工单列表】中,展示了所有维修工单。

(2)系统提供多查询字段,便于快速查询,具体查询字段如图。

2、查看维修工单

在【维修工单管理】列表中点击【查看】,可查看工单详情。

3、更新维修工单

在【维修工单管理】列表中,“待确认”的维修工单可进行更新,点击【更新】,进入详情页,可更新信息如下图。”进行中“、”已完成“的工单不可修改。

4、导出维修工单

在【维修管理】列表中点击【导出工单】,即可将维修工单批量导出,默认将全部维修工单导出,如果设置查询条件筛选查询维修工单,则导出筛选出来的维修工单。

1.4.4 各模具维修记录

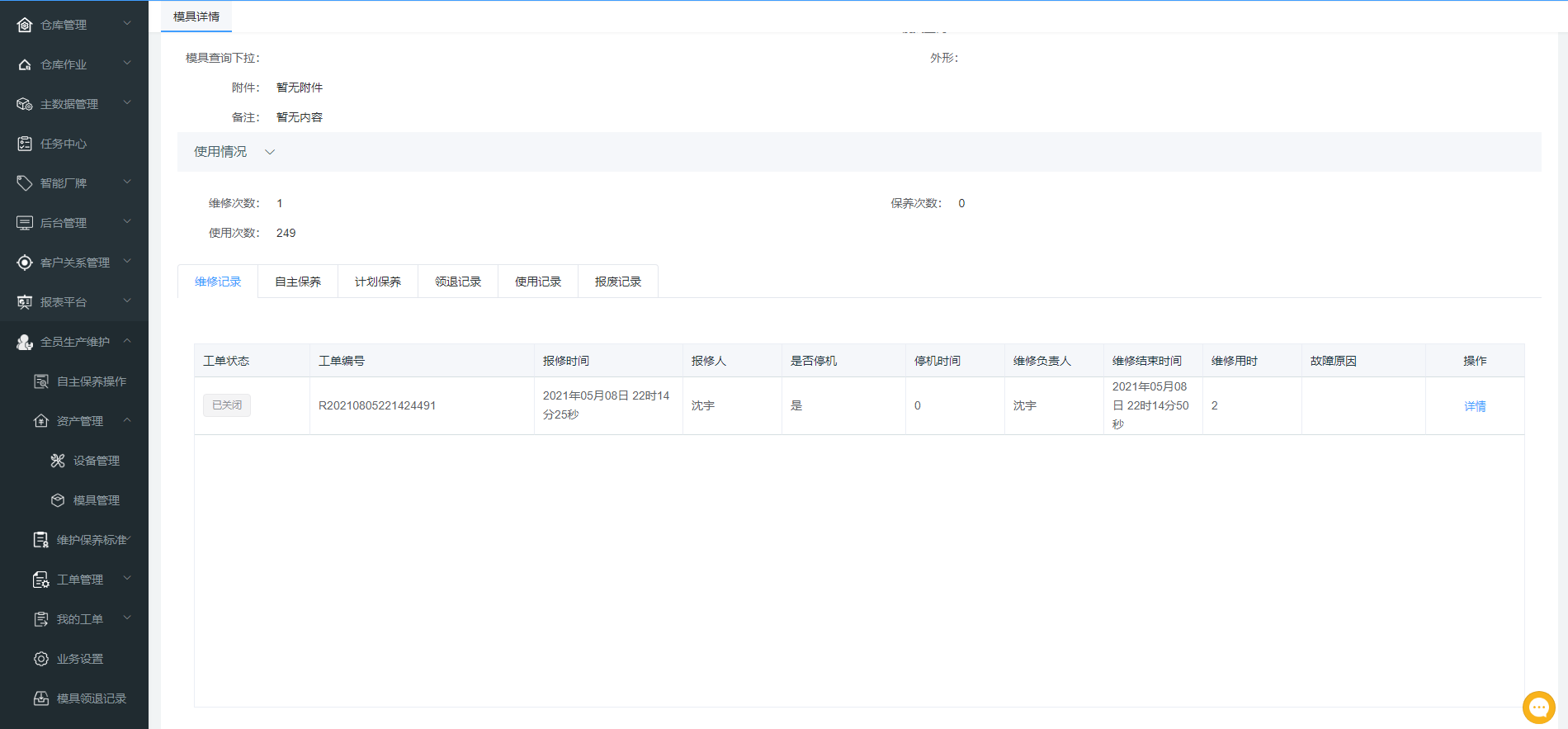

1、打开【全员生产维护】>【资产管理】>【模具管理】列表中的各模具详情,可查看该模具的维修记录。

2、在【维修记录】中,展示所有与该模具相关的维修工单,点击【详情】可跳转至对应的维修工单详情页。

同时,对”已完成“的维修工单进行数量统计,统计结果展示于”维修次数“字段中,便于筛选;另外,”维修次数“字段也是各类规则自动触发的条件。

维修设备类似。

1.5 模具领退

模具领退管理,是为了数字化记录模具的领用、归还、移交信息,可追溯模具转移的每一次记录,同时记录模具的使用次数,为模具报废采集数据。

1.5.1 转移申请

当需要从领用模具、将模具归还给仓库或在生产过程中需要相互移交时,由有转移需求的用户发起转移申请,由对方确认转移,则转移成功。

1、在移动端【我发起的】>【申请领退】列表中发起转移申请并确认类型(申请领用、申请归还、申请移交)。

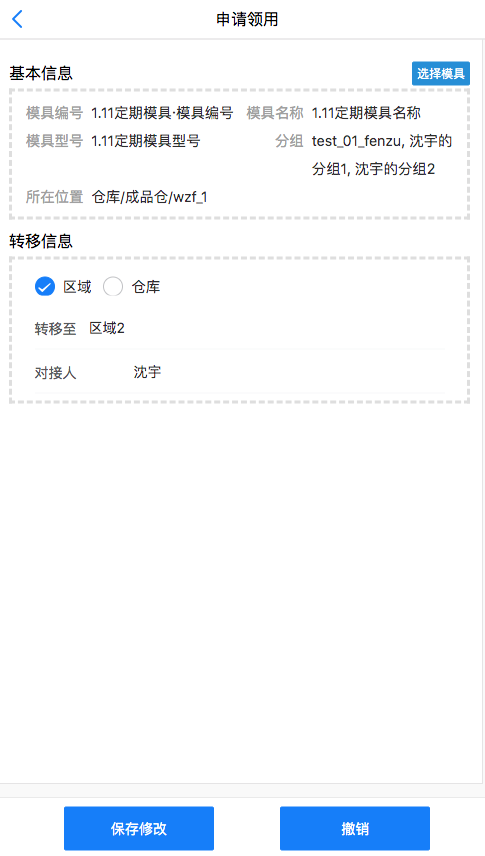

2、选择所需要的模具,根据页面指引填写必要的信息后,确认发起申请。

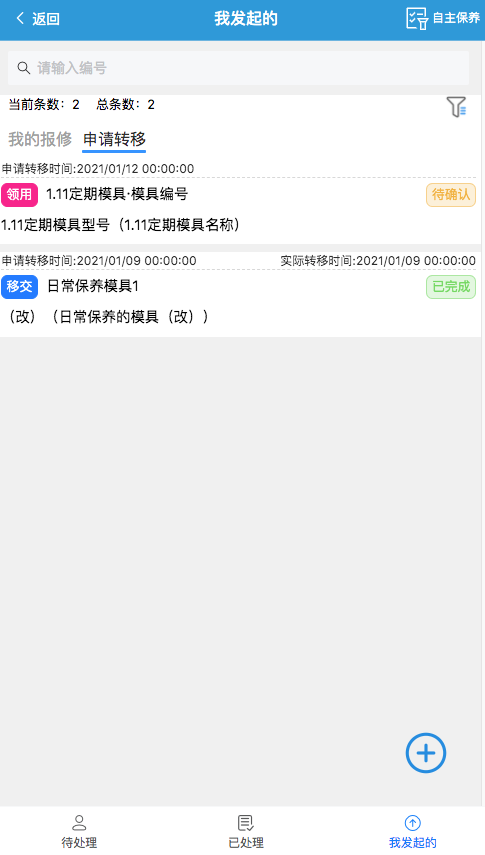

3、所有本法发起的转移申请,均在【我发起的】>【申请转移】列表中。

1.5.2 撤销转移申请

若对方尚未确认转移,即转移申请状态为”待确认“时,申请人点击所发起的转移申请进入详情,可修改信息保存或撤销申请。

1.5.3 确认转移

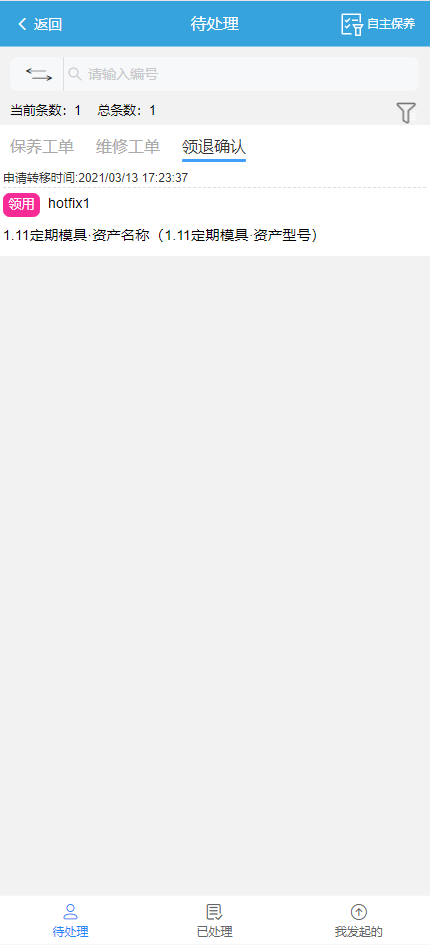

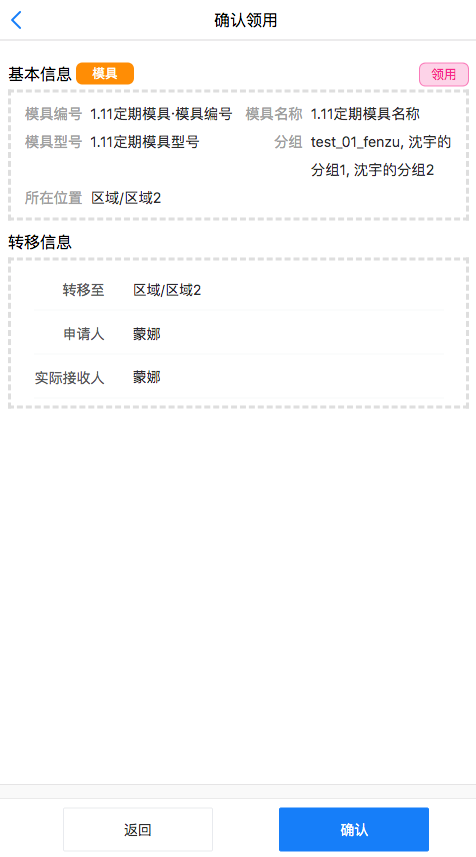

1、申请人向转移对象发起转移申请后,转移对象在【待处理】>【领退确认】中具有转移确认任务。

2、确认转移后,本次转移动作完成,状态变为”已完成“,同时数据进入移动端【已处理】>【转移确认】中。

1.5.4 管理员一步转移

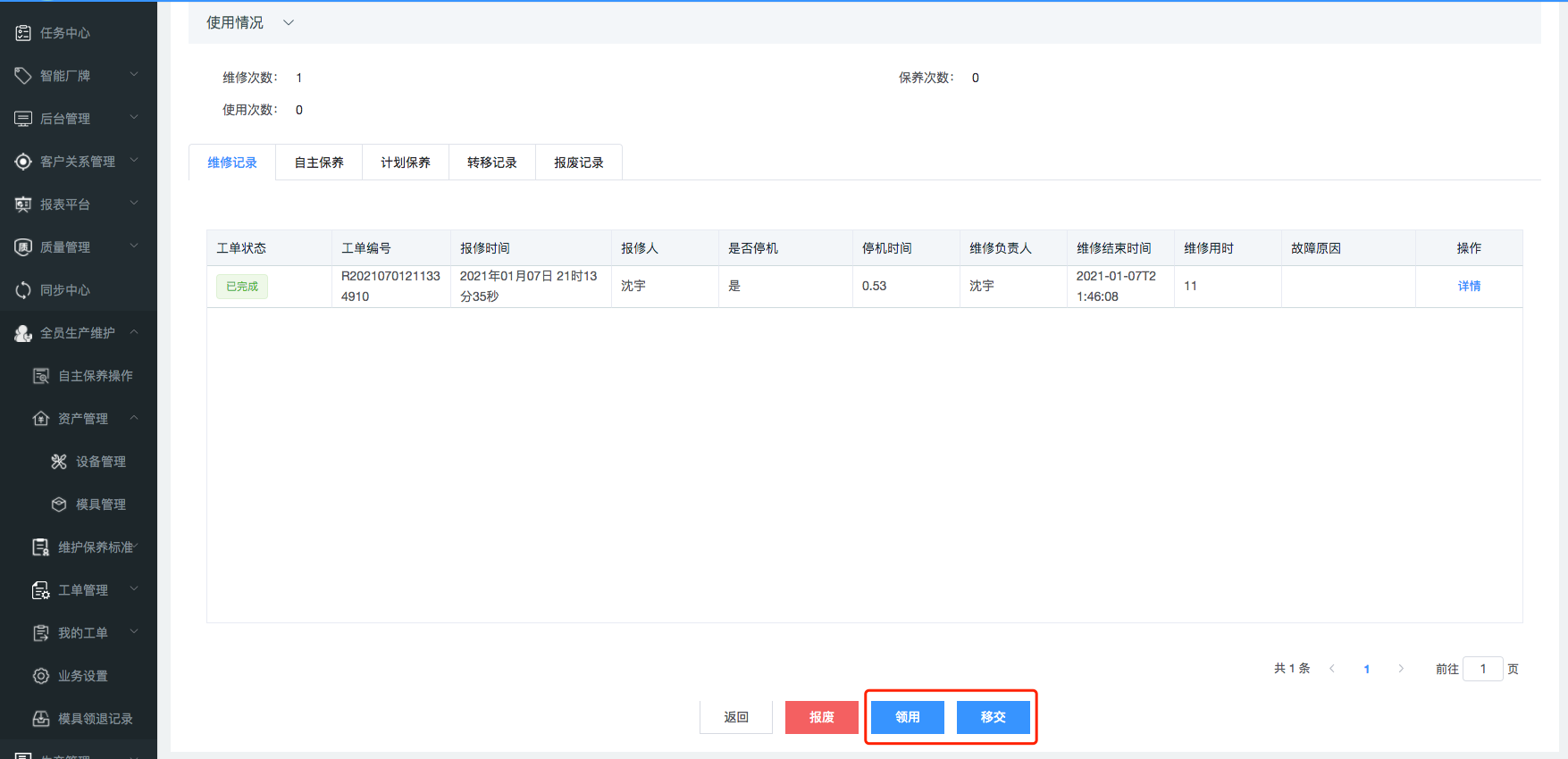

若公司内部未使用移动端进行操作,由模具管理员进行领用、归还记录,则可直接前往【全员生产维护】>【资产管理】>【模具管理】的模具详情页,直接操作【领用】【归还】【移交】按钮,填写所需信息即可。

1.5.5 转移历史记录

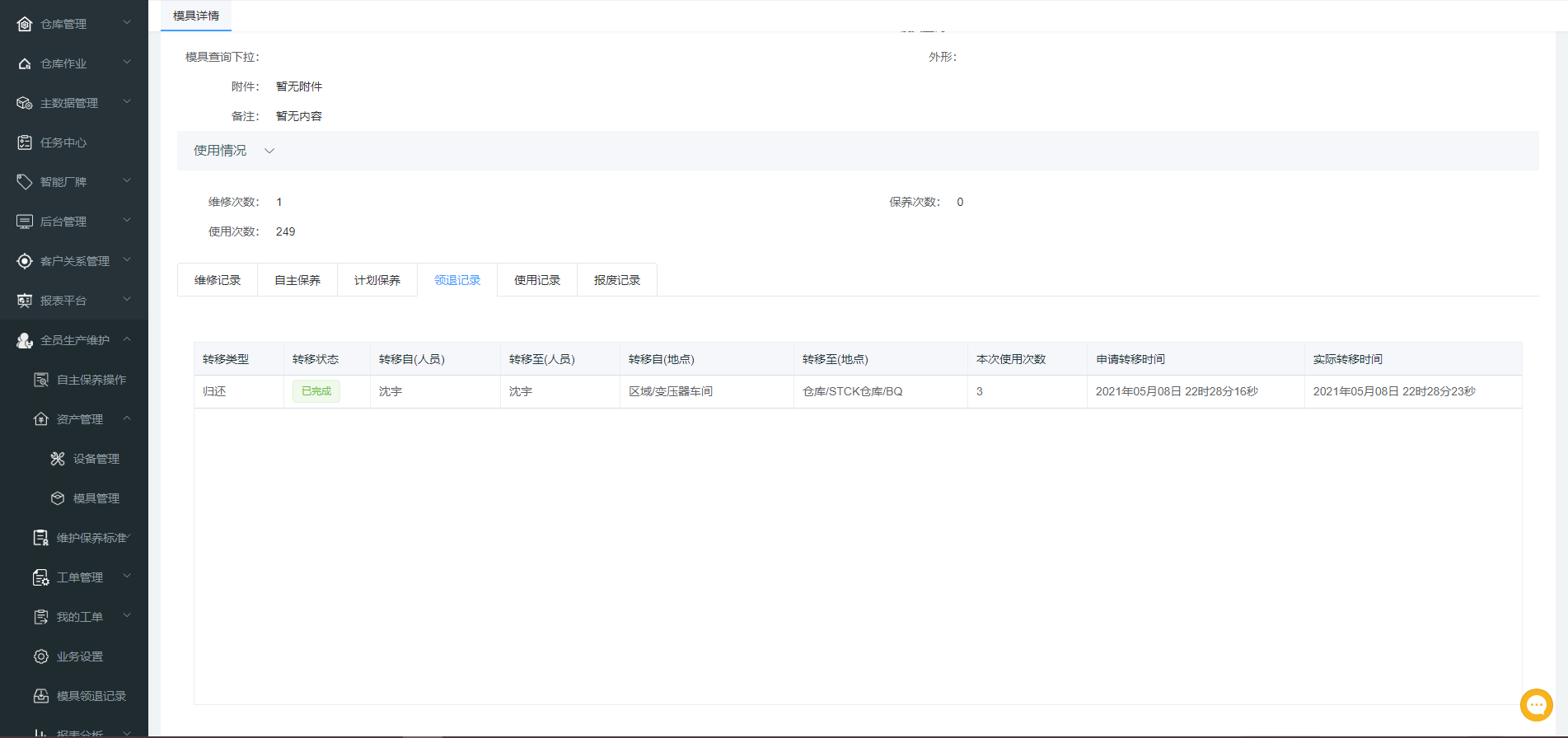

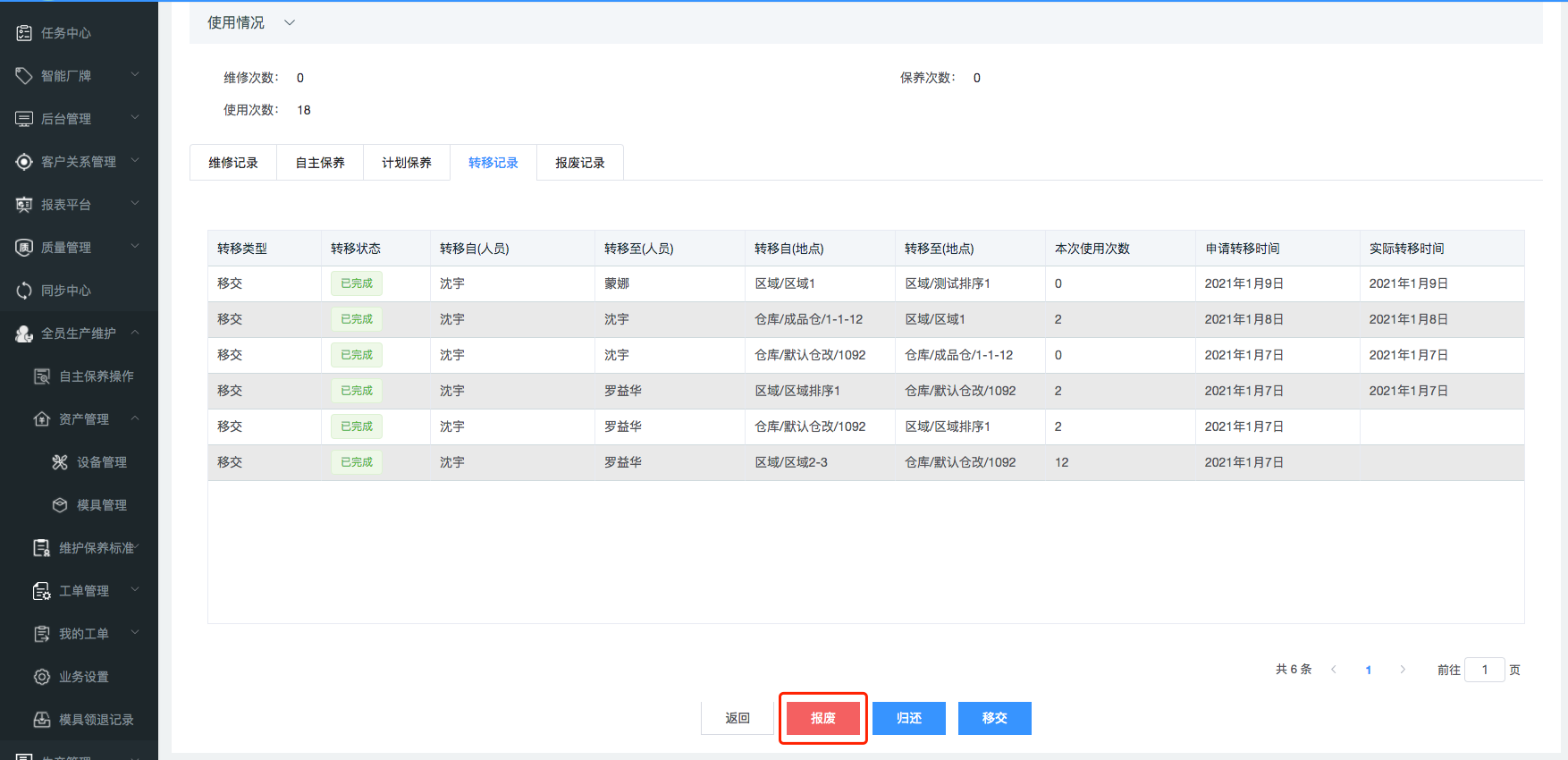

1、打开【全员生产维护】>【资产管理】>【模具管理】列表中的各模具详情,可查看该模具的转移记录。

2、在【领退记录】中,展示该模具所有领退历史。

同时,对”已完成“的转移记录中使用次数进行加和,结果展示于”使用次数“字段中,便于筛选;另外,”使用次数“字段也是各类规则自动触发的条件。

1.6 模具/设备报废

当模具/设备达到上限使用时间、达到上限使用次数、维修次数或保养次数达到一定次数,此时可能需要报废模具/设备。系统支持设置报废预警规则,在满足某些条件时触发报废预警,用户根据报废预警对模具/设备进行报废操作。

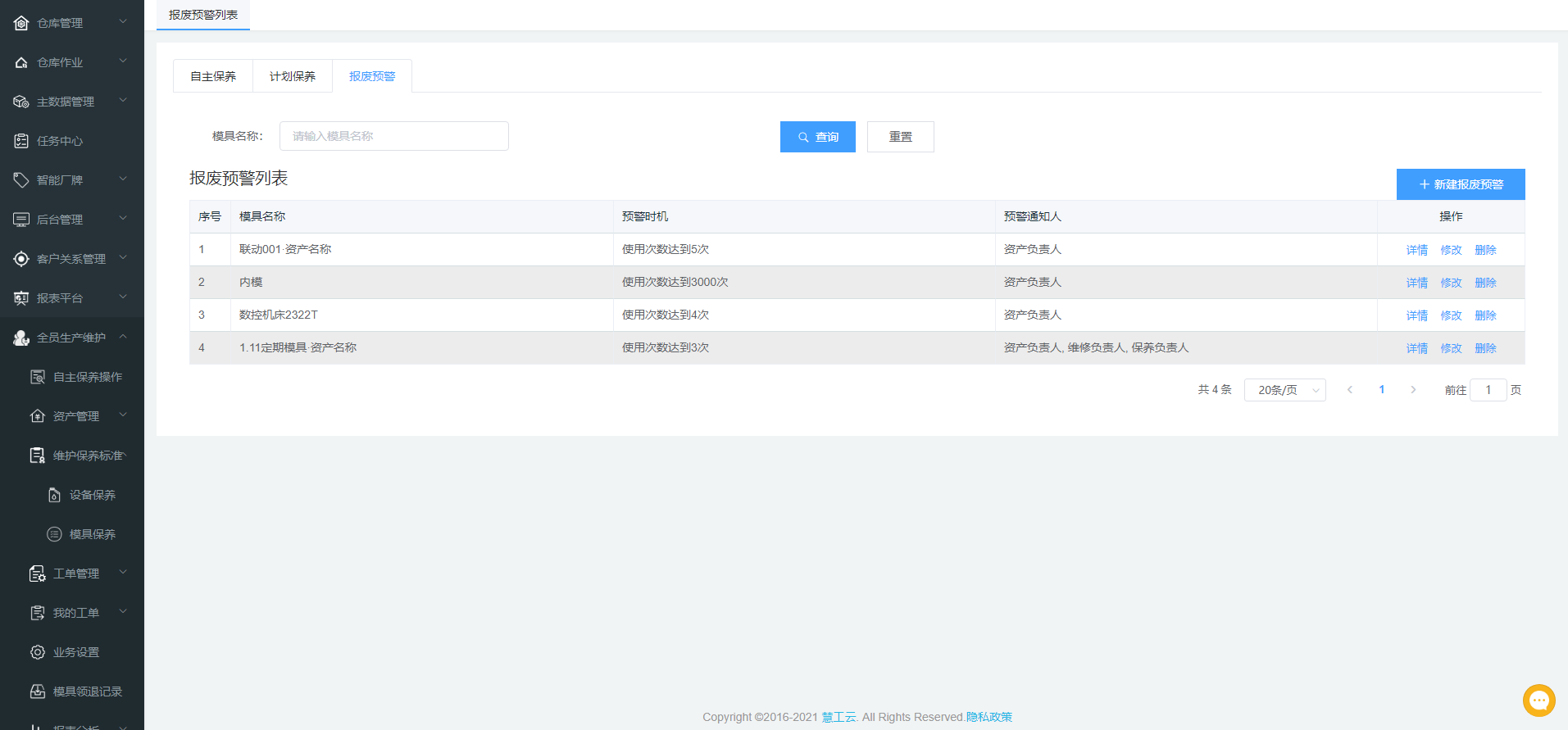

1.6.1 报废预警规则

在【全员生产维护】>【维护保养标准】>【模具保养】>【报废预警】中可对模具进行报废预警规则设置。

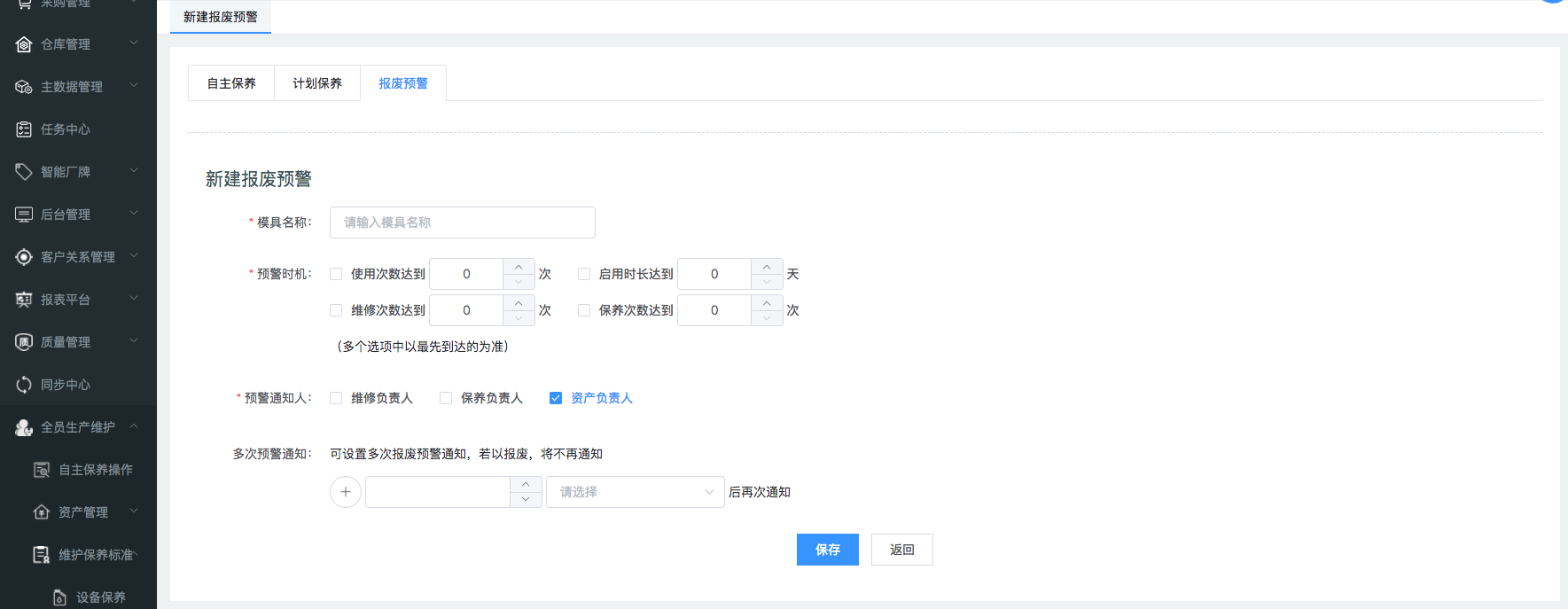

1、新增报废预警

(1)点击列表页的【新增报废预警】,选择所需的模具名称,同时设置预警的时机,以最先到达条件时进行通知预警。

(2)可选择收到预警消息的人员,为该模具的保养负责人/维修负责人/资产负责人的一者或多者。

(3)预警后,若未及时报废,系统支持再次预警,可设置预警间隔时间。

1.6.2 报废预警通知

系统默认通过企业微信进行消息通知。

1.6.3 报废操作

1、保养时报废

2、维修时报废

3、模具管理员一键报废

报废设备类似。

1.7 消息通知

通知维修责任人:【维修工单待办】、【保养工单待办】

通知报修人:【维修工单完成】、【维修工单关闭】

通知维修负责人、保养负责人、资产负责人:【报废预警】